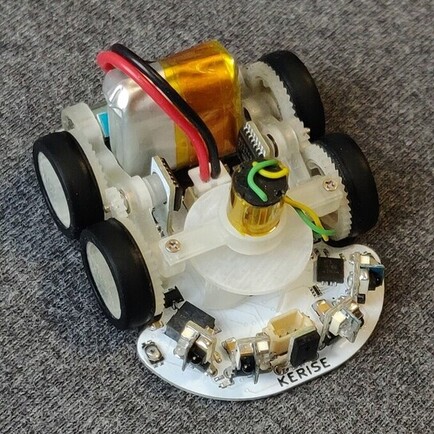

鍬形です。社内研修でクラシックマウス競技での迷路完走を目指してマイクロマウスロボットを製作しています。前回は作りたいマウスを絵にかいてぼんやりとしたイメージを考えました。今回はもう少し具体的に機体速度とそれを実現する駆動系の構成を考えます。

本連載一覧は自作マイクロマウス研修(鍬形)をご覧ください。

最高速度と加速度を考える

まずは機体が直進する際の最高速度と加速度を決めます。クラシックマウス競技は迷路を完走するまでのタイムを競う競技のためこの2つは機体設計における重要なパラメータになります。過去の大会のテクニカルデータを参考にすると上位の機体は速度が2~7 [m/s]、加速度が2~10 [m/s/s]あたりのようです。研修の修了条件は迷路完走ですが個人的な目標として10位以内に入ることを目指したいので2 [m/s]、5 [m/s/s]くらいを目指そうと思います。

ちなみにもっとも加速がもとめられる状況はスタート直後にターンするときのようです。hayashiさんの記事に詳しく解説されています。

駆動系を考える

先ほど決定した最高速度と加速度を満たすための機体を考えます。最高速度と加速度に関わる機体の要素はモータ、タイヤ径、ギヤ比、機体質量などがあげられます。

モータ

モータはFAULHABER社製の0816K003SRにしました。本来なら必要な出力などから選定していきますが今回は適当です。マイクロマウスでは同社の1717T006SRがよく用いられていて0816K003SRは同じシリーズのサイズが小さいモータです。

1717T006SRのエンコーダ付きモデルは速度制御する際便利なのですが、自分で磁石とICを取り付けるタイプのエンコーダを使ってみたかったので使用しませんでした。ちなみにこのモータはアールティのオンラインショップで取り扱っていて、アールティ社員がオンラインショップの製品を買うと商品棚から手渡しですぐ届くので面白いです。

タイヤ

タイヤはHM-StarterKitと同じタイヤゴムを使用することにしました。タイヤゴムの外径はカタログだと12.2 [mm]ですが簡単に外れないように少し伸ばした状態でホイールに装着するためタイヤ外径を13 [mm]としました。

ギヤ

モータの出力をタイヤに伝達するためのギヤの構成を考えます。ギヤ比はしおたにさんの記事を参考にしました。モータなど機体のパラメータから必要なギヤ比を選定するまでが解説されています。初めて機体設計する際はこのパラメータを埋めていくように設計するといいと思います。

Duty比の計算

同じくしおたにさんの記事を参考に最高速度と加速度を出力したとき必要になるDuty比を計算します。Duty比はざっくり説明するとモータにかかる電圧を制御する0~1の値です。最大値である1より少し余裕をもって0.8以下で動作するようなパラメータの組み合わせを考えます。他にも必要なパラメータとしてバッテリー電圧3.7 [V]、機体質量を50 [g]として必要なギヤ比を計算しました。計算用のスプレッドシートとにらめっこした結果、速度2 [m/s]、加速度5 [m/s/s]、ピニオンギヤの歯数13 [T]、スパーギヤ38 [T]、ギヤ比約2.92のとき必要Duty比が0.71になりました。

最高速度と加速度の両立

必要Duty比の計算式で気になった点が最高速度と加速度の出力に必要な電圧を足し合わせる点です。モータがもっともトルクを出力するときは加速し始めたときで、最高速度に達したときのトルクは0に近いと考えていたので最高速度と加速度を同時に出力することはないと思っていたからです。

足し合わせる理由はこの計算が台形加速することを前提としているからでした。台形加速とは文字通り機体速度のグラフが台形になるような加速のことです。台形加速する場合機体の加速度は最高速度に達するときまで一定のため、図の緑矢印のように設定した最高速度と加速度を同時に出力する瞬間が存在します。必要Duty比の計算式ではこの瞬間の状態を計算していたということになります。

台形加速は計算式がシンプルなので入門に最適だと思いますが慣れてきたらこちらの記事で解説されているような曲線加速に挑戦しても楽しそうです。加速度を連続的に変化させることで最高速度と加速度を同時に出力する状況を避けることができるため最高速度をもっと高くすることもできるかもしれません。伸びしろですね。

干渉などのチェック

最後にギヤやタイヤのサイズをFusion360のスケッチに記入して物理的におかしなところがないか確認します。スパーギヤの歯先円直径は12 [mm]でタイヤを飛び出していないようです。モータの軸もタイヤと接触してないので問題なさそうです。

次は機体設計

今回は最高速度や加速度、モータなど機体の基本的な構成について考えました。必要なパラメータが揃ってきたので次回はFusion360を使用して機体設計していこうと思います。