鍬形です。社内研修でクラシックマウス競技の迷路完走を目指してマイクロマウスロボットを製作しています。前回は全日本大会に自作マウスで初出場しました。そのため機体はすでに完成しているのですが、ブログでは引き続き製作の記録をご紹介します。今回はモータや駆動輪を搭載するためのモータマウントを設計します。

本連載一覧は自作マイクロマウス研修(鍬形)をご覧ください。

Fusion 360で機体設計

第一回記事で書いた機体のスケッチをもとに、より詳細な設計を行います。しおたにさんの記事における基本設計、詳細設計とよばれる段階です。

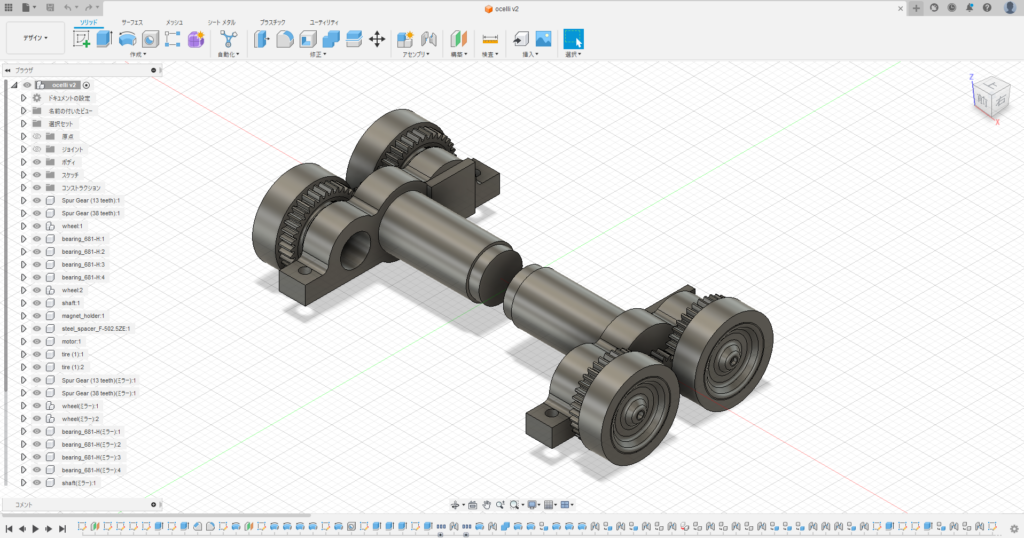

設計にはFusion 360という3D CADツールを使用します。スケッチや使用する部品をもとに具体的な形状や寸法を入力して形を作っていきます。ちなみにFusion 360は3D CAD以外にもCAM、CAE、PCB設計などものづくりに便利な様々な機能が含まれる統合ソフトウェアなのですが、今回は主に3D CAD機能を使用します。

Fusion 360の操作画面

設計のコツやFusion 360の使い方はしおたにさんのFusion360で設計するマイクロマウスシリーズを参考にさせていただきました。設計に関して詳しく知りたい方は是非ご覧ください。

設計の段取り

設計に試行錯誤はつきものですが、配置や寸法の自由がきかない部分から着手することで手直しの回数を減らすことができます。Part 2ですでに目標走行速度を満たすモータとギアの構成を決めているので移動機構から着手することにしました。移動機構とセンサの配置を決め、それらが搭載できる基板形状を考えるといった順です。

モータマウントの設計

モータやギア、駆動輪などを固定するモータマウントを設計します。縦板に固定用の穴が空いた形状です。小さくて形状が複雑なのでDMMの3Dプリントサービスで作製することにしました。形状はショウさんの機体を参考にさせていただいたので併せてお読みください。

モータと駆動輪の配置

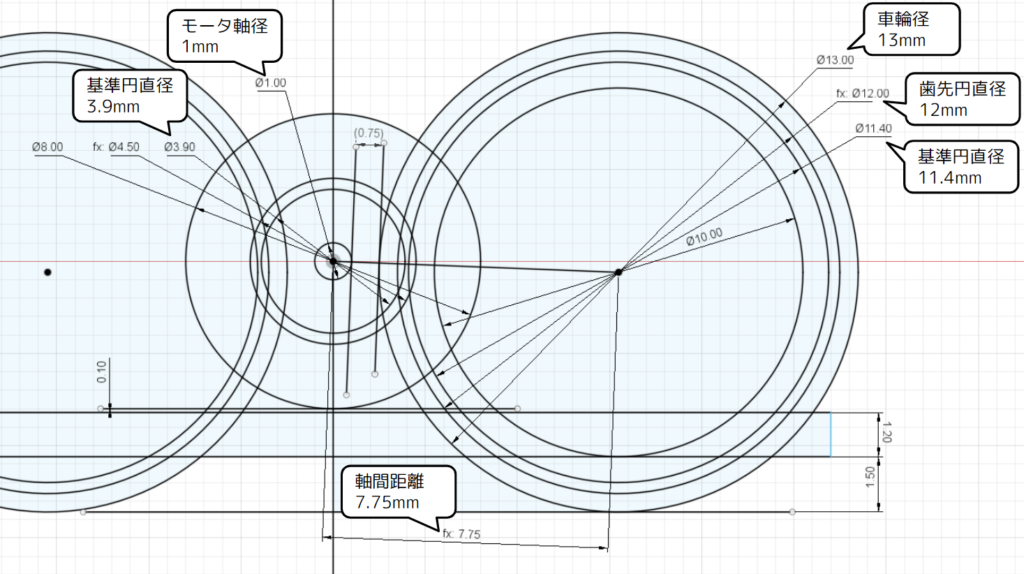

まずはモータと駆動輪の配置から考えていきます。モータと駆動輪はギアによって回転を伝達するのでギアが噛み合うように設計する必要があります。ギアの歯は基準円とよばれる円上で噛み合うようにつくられているため、ギア同士の基準円が接する位置にそれぞれの回転軸を配置します。

ギアの各部名称参考: 歯車とは│歯車総合情報 | MISUMI(ミスミ)

Part 2で決めた構成からギアの基準円直径を計算します。基準円直径はギアの歯数とモジュール(歯の大きさ)から求めることができます。駆動輪側の基準円直径は歯数38 [T] * モジュール0.3 [mm] = 11.4 [mm]、モータ側の基準円直径は歯数13 [T] * モジュール0.3 [mm] = 3.9 [mm]になります。そのためモータと駆動輪の軸間距離は(11.4 + 3.9) / 2 = 7.65 [mm]と計算できました。

ここで計算した軸間距離をそのまま用いると噛み合ったときの抵抗が大きく、回転が渋くなります。そこで今回は基準円から0.1mmだけ離しました。このようなギア同士の隙間をバックラッシといいます。

いきなり3Dモデルを作成するのは大変なので2Dのスケッチを書いていきます

機体の重心位置と走行性能

モータやバッテリなどの重い部品はできるだけ低く、機体の旋回中心に近い位置に置くと走行が安定するようです。マイクロマウスに限らず走行するロボットの大会ではモータをギリギリまで低く真ん中に配置している機体が多く見られます。

機体重心を下げる

重い部品を低く配置すると機体の重心が下がりカーブ時にひっくり返りにくくなります。機体がひっくり返らない条件は遠心力による回転モーメントが、機体重量による回転モーメントを超えないことです。重心が低いと遠心力による回転モーメントを小さくすることができるためひっくり返りにくくすることができます。

モータの高さは床から車体底面までの高さ(車高の最低地上高)と基板の厚さから考えました。クラシックマウスの競技規定で迷路床面に1mm程度の段差が生じることがあるようなので、最低地上高は段差と車体が接触しないよう1.5 [mm]にしました。基板の厚さは経験者の方たちに聞いて1.2 [mm]にしました。薄いほうが軽く、重心を低くできるわけですが、ある程度の強度をもたせるためにはこのくらいの厚さがいいようです。

重量物を中心に寄せる

重い部品が旋回中心に近いと旋回時の角加速度を大きくすることができます。これは慣性モーメントが小さくなるからです。スケート選手が回転するとき手足を横にのばすとゆっくりと回転し、体にくっつけるとすばやく回転することと同じ原理になります。この現象は回転する椅子で回りながら手足を外側にのばすことでも体感することができます。

今回は基板中心にIMUというICが載ることと、モータの端子が後ろに飛び出すことを踏まえてモータ間に少しだけ隙間を空けて配置しています。今思えばIMUとぶつからない程度にモータ位置を高くして、モータ間の隙間を詰めたほうが機体の幅が小さくできてよかったかもしれません。

モータとベアリングの固定

ベアリングとモータはモータマウントに圧入して固定します。圧入とは固定する部品を穴などにぎゅっと押し込んで固定することです。ねじや接着剤で固定していないので大きな力がかかると抜けてしまいますが、サイズや機体重量から問題ないと判断しています。

このように穴や窪みにぴったりはまるように設計すると組み立て時に位置がずれにくくなります。位置がずれてしまうとギアのかみ合いが渋くなるなど、機体が思い通りに動かない原因になる場合が考えられます。組み立てによる位置ずれがしにくい (組み立て精度が高い) 設計を心掛けることがおすすめです。詳しくはしおたにさんの記事にまとめられているので是非ご覧ください。

ちなみに上図のピンクの矢印で示したモータの小さなでっぱりをボスだと思って圧入するように設計したのですが、実はこの部分も回転軸の一部でした。組み立て時に気づき穴をボール盤で広げて対処しています。

モータマウントの固定

モータマウントと基板はねじで固定します。モータマウントの両端と基板に穴をあけ、機体の下側からねじで固定します。ねじの頭ができるだけ出っ張らないよう低頭ねじ (FX-0240E)を選びました。

走りそうになってきた

今回はモータマウントを設計する流れをご紹介しました。次回は移動機構の残りの部品である駆動輪やエンコーダを設計していきます。