はじめに

こんにちは、槇原です。前回は届いた基板に部品実装をして問題があった箇所の修正をしました。今回はようやくハードウェア完成が完成したので組み立ての様子について書いていきます。

モータマウント

3Dプリントサービス

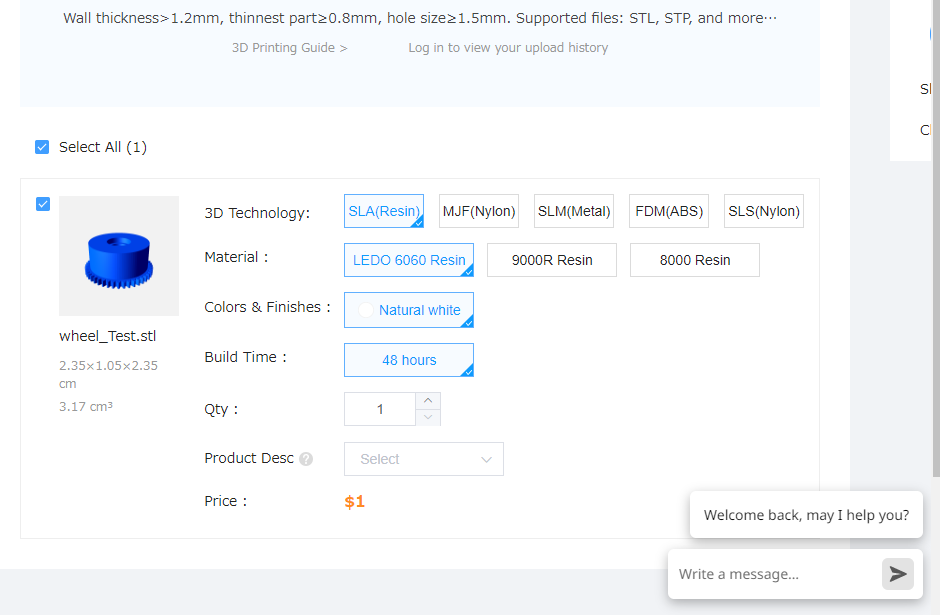

以前設計したモータマウントとホイールは3Dプリンタで作製することを前提に設計していました。特に歯車の3Dプリントは細かい造形が必要でよく使われているFDM方式よりも精度が出やすい光造形のものを使う必要があります。DMM.makeの3Dプリントサービスを使う例がいくつかありましたが(参考1,参考2)、材料によっては数千円したりして、最初に何度も作り直すとすると少し高いように思ったので、今回は値段が安いものの中で試験的にJLCPCBの3Dプリントサービスを使ってみることにしました。

造形方式や素材もいくつか選択できますが、今回はギアの細かい部分が必要となるためWall thicknessが最小の0.8 mmとなっている光造形式(SLA)を利用しました。その中で最も荷重たわみ温度が高いLEDO 6060 Resinを使いました。マウスのギアやモータマウントのサイズだとどれも1個$1で発注できるので、予備も含めて3セット分発注しました。オーダー時にはピニオンも発注しようとしましたが、こちらは小さすぎて作れないとのことでした。

またモータマウントについて、メールで壁が薄い部分があるけど大丈夫ですか?という質問が来ましたが、作成はしてもらえました。今回届いたパーツは特に問題なかったです。

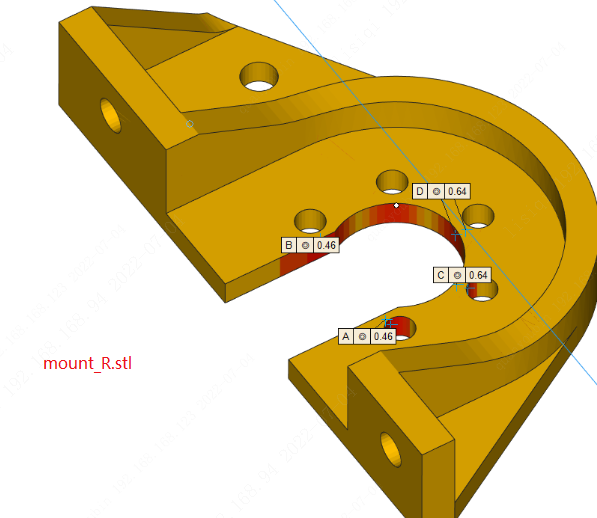

メールは以下のようなものでした。上でも述べたように壁の厚さは0.8 mm以上必要とされていましたが、今回の設計ではこれ以上は厚くできなかったのでこのまま発注しました。

Well got your order with many thanks~

Sorry to bother you, but there is one thing that we want to confirm with you about your 3D printing order before proceeding.

As shown below, the wall thickness of the indicated red areas are very thin, which has a high risk of deformation, crack and damage during the printing process.

Could we kindly know if the risks are acceptable for you ? Shall we proceed as per your files ?

If not, could you please kindly increase the partial wall thickness to 0.8-mm to get a better print effect ?1.5mm will be better.

D2022070421500055-mount_R.stl

D2022070421500067-mount_L.stl

3DプリントパーツはJLCPCBの基板と同じ箱に入っていて10日で届きました。3セットづつで頼みましたが、実際には4セット分届きました。数が多くなるのは中華あるあるですね。

組み立て

タイヤ回りの構造は以前のブログにも書きましたが下のような構造になっています。

実際に利用した部品について以下の表にまとめます。

| 部品名 | 型番 | 備考 |

| モータマウント | 3Dプリント(JLCPCB) | |

| ギア一体ホイール | 3Dプリント(JLCPCB) | |

| ピニオンギア | M0.5 11T | D:1.5 T2.0 brass M058*1 kkpmoで発注届くまで時間がかかる |

| ベアリング | F692HZZ | |

| スペーサ | CF-2003.5ZE | M2 3.5 mm |

| 車軸固定用ナット | FNT-02EB-3 | M2 |

| 車軸固定用ナイロンナット | FNTN-02E | M2 |

| モータマウント固定用ナット | FNT-02E | M2 |

| モータマウント固定用ねじ | F-0250N-02 | M2x5 低頭ねじ |

| 車軸用ねじ | PS-2-15-NP (リンク先は現在販売終了) |

M2x15 |

| モータ固定用ねじ | U-1635-01 | M1.6×3 |

| タイヤ | MZW2-20 |

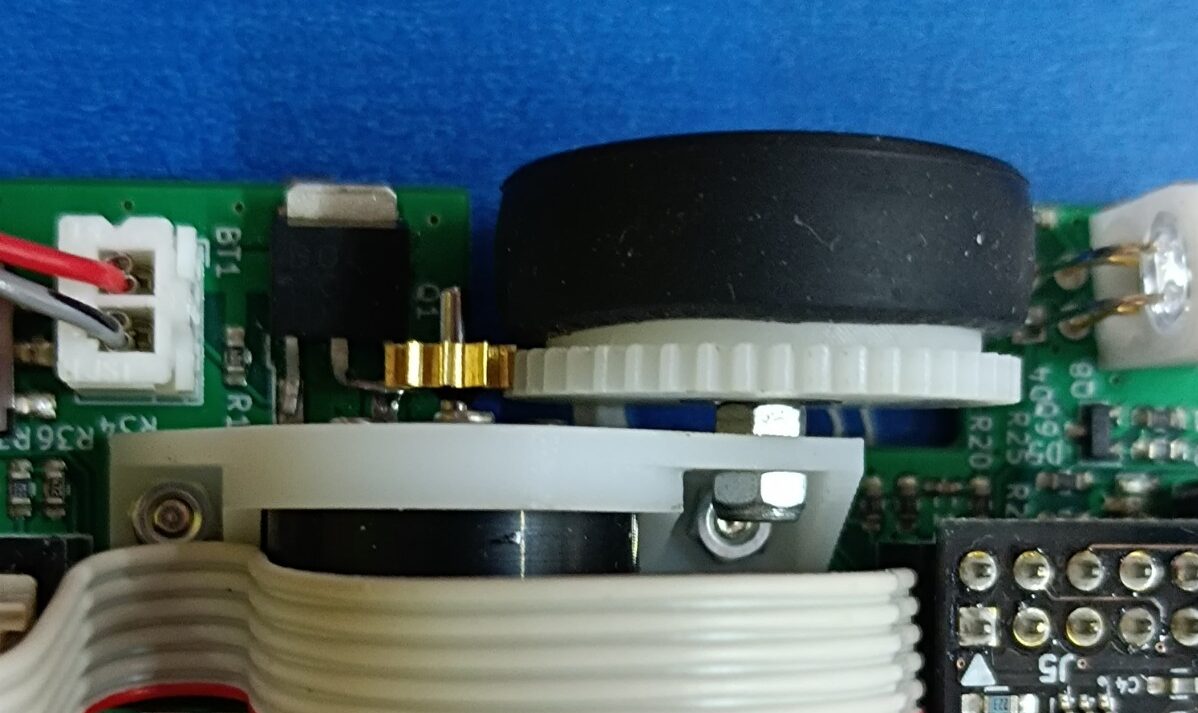

3Dプリント部品にスペーサとベアリングを取り付けている様子です。ベアリングは外径6 mmで、設計値も6 mmとしていましたが、問題なくはめあいができました。

モータマウントにタイヤを取り付けた様子です。モータの軸とピニオンギアはメタルロックで接着しました。今回の3Dプリントパーツで組み上げた際にギアが硬くて回らないといったことはありませんでした。実際に走らせてギアに問題がないかどうかは今後分かってくると思うので、後々レポートしたいと思います。

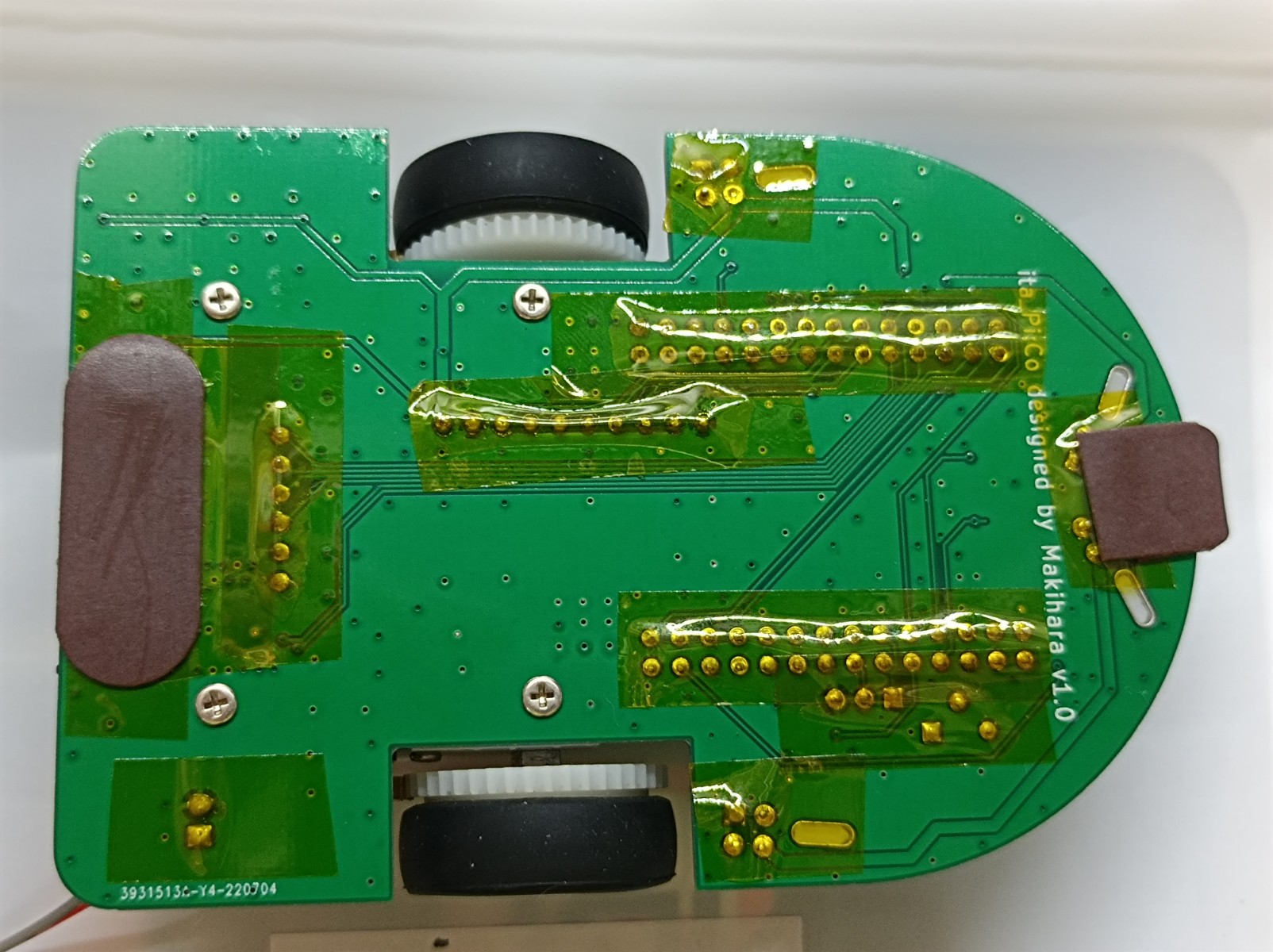

裏面

裏面にはDIP部品のパーツの足があるので極力短く切りました。さら上からカプトンテープを張りました。また機体の前後にカグスベールを貼って段差で引っかからないようにしました。こちらも実際に走らせていきながら調整などをしていこうと思います。

ハードウェア完成

というわけで、ハードウェアが完成しました。次回からはソフトウェアを書いていきます。