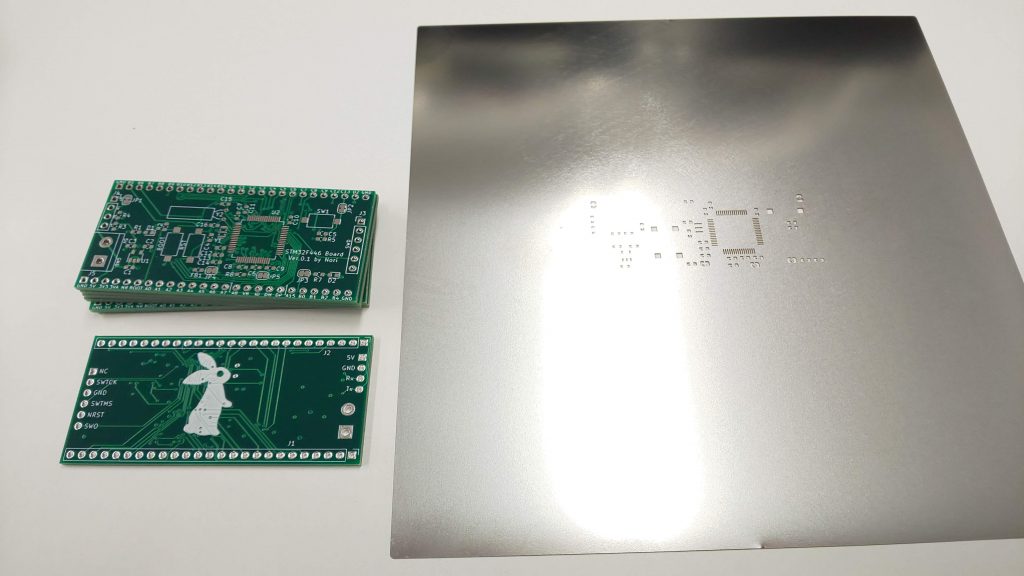

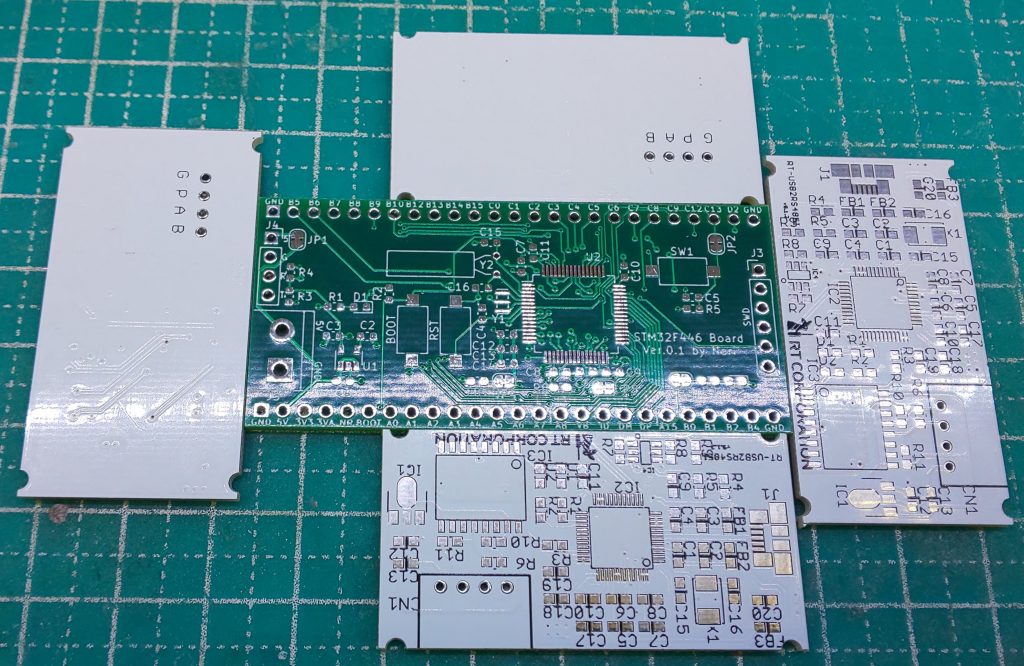

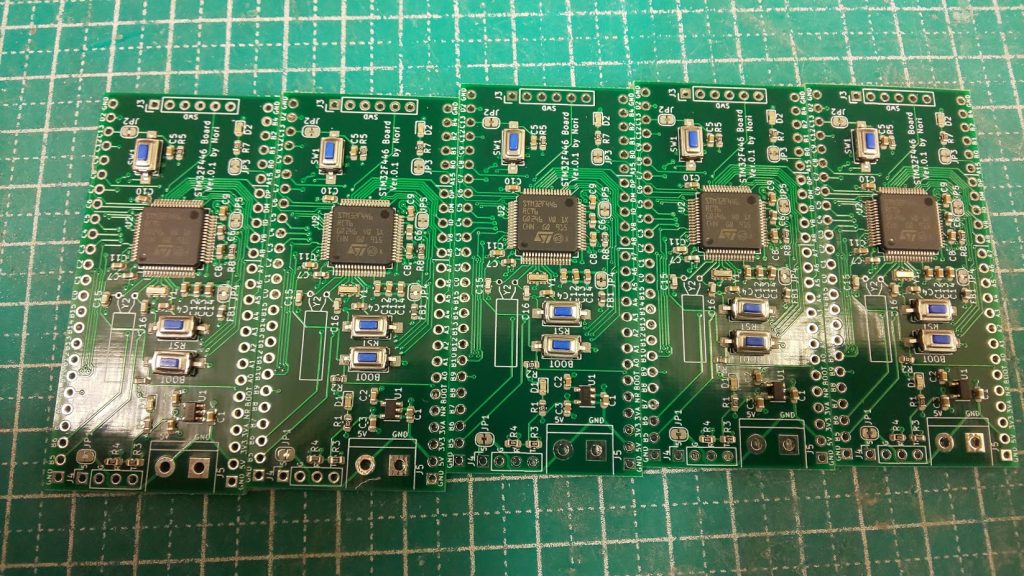

基板とメタルマスクが来たので、部品実装に入ります。

基板は合計7枚入っていました。

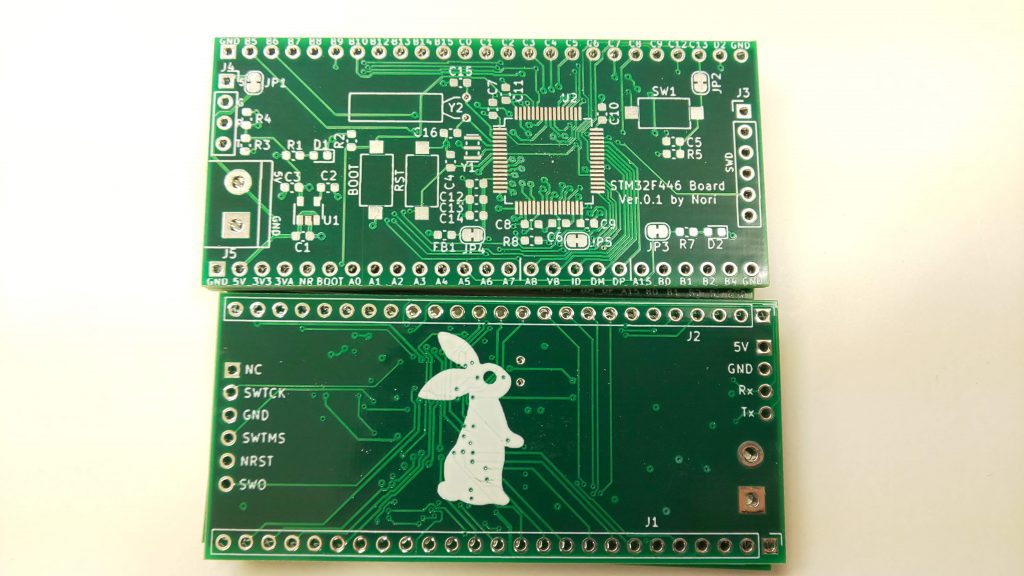

届いた基板を外観チェックして、特に問題ないことを確認します。

格安基板には傷や製造ミスがある場合が多々あるので、その中から良さそうなものを5枚抽出します。

基板に部品を表面実装していくので、道具を用意します。

?半田ペースト(注射器っぽいタイプのものもある)

?ヘラ(SDカードマウンタで代用)

?ピンセット各種

?表面実装部品置き場(黒色で滑りにくければ何でもOK)

?厚み1.6mmの捨て基板4枚

?両面テープ(普通の粘着度)

?ホットプレート(もしくはリフロー機)

?キムワイプ

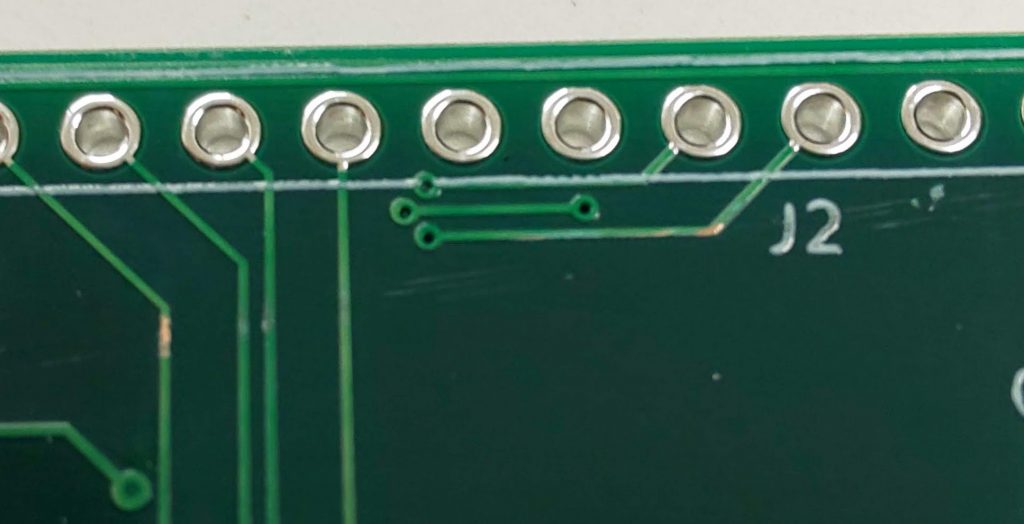

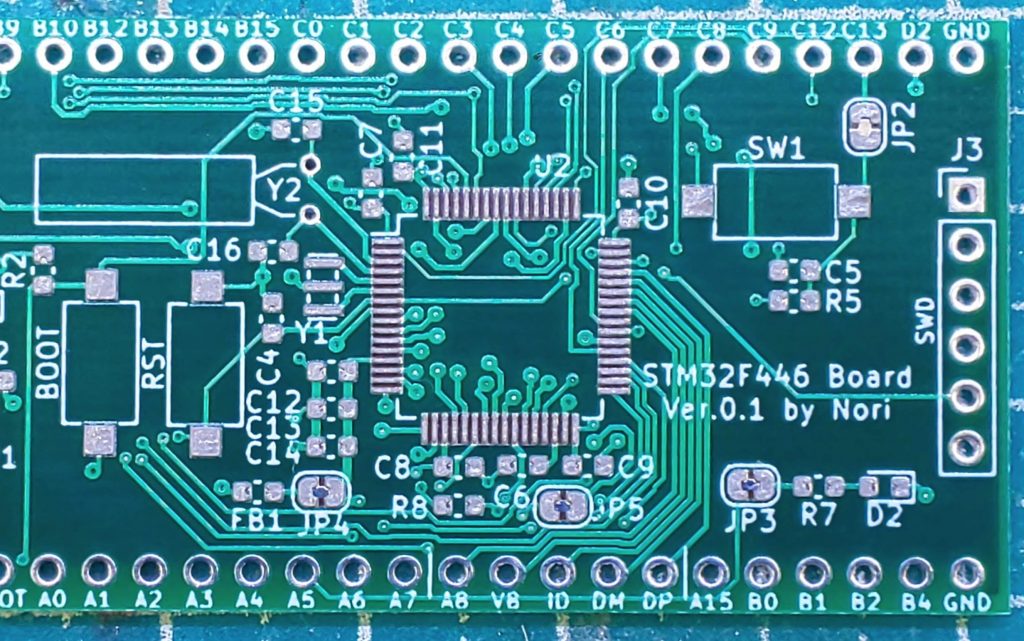

基板を、両面テープを裏に貼った捨て基板で囲って動かないようにします。順次入れ替えていくので、取り出しやすいように若干緩めです。

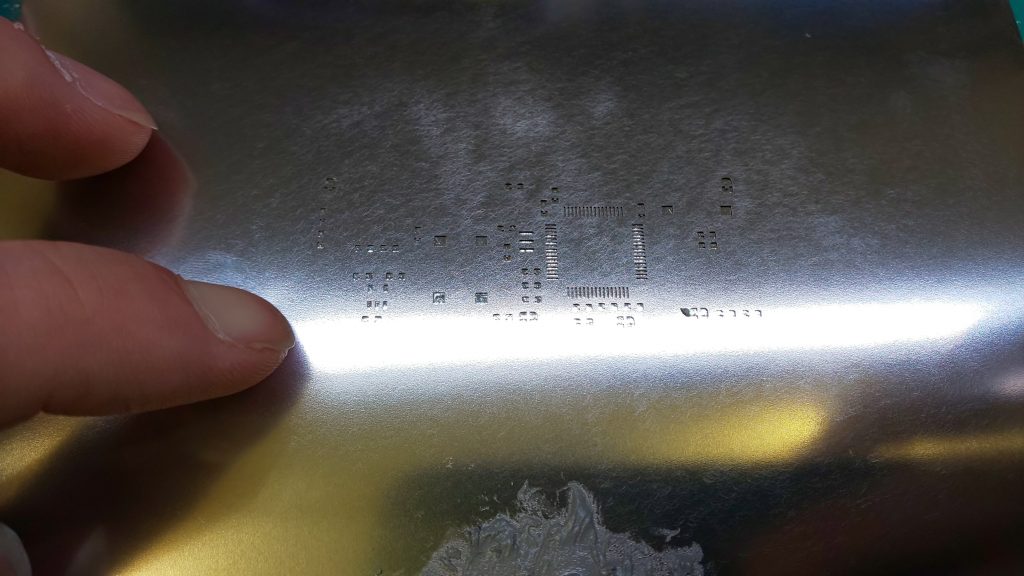

ハンダペーストをヘラで塗るとき、メタルマスクが段差で浮いたりしないようにするために、1.6mm厚の基板を周りで囲っています。

メタルマスクを基板にかぶせます。ランド(銀色の部分)とメタルマスクの穴を合わせて、手で動かないようにして、ハンダペーストをヘラで塗ります。

コツとしては、ヘラを一度動かすのみですべての穴にハンダペーストが入り込むことです。

何度も繰り返しやると、メタルマスクが浮いて、せっかく穴に入り込んだメタルマスクが潰れてしまい、ランド同士のハンダペーストがくっついてしまいます。

きれいにハンダペーストが乗るとこんな感じの写真になります。

失敗すると写真のようにランドにのったハンダペーストがくっついてしまいます。この場合、私はキムワイプで拭き取り、やり直しをしています。

リフローのときに表面張力で互いに離れるので、これくらいならやり直さなくても良いのですが、成功率が下がります。

すべて塗り終えます。

ここでもコツがあって、基板を交換するときに持ち上げたメタルマスクの裏の付着したハンダペーストをキムワイプを拭き取ると、きれいに連続して作業できます。

ここから神経を使う作業です。

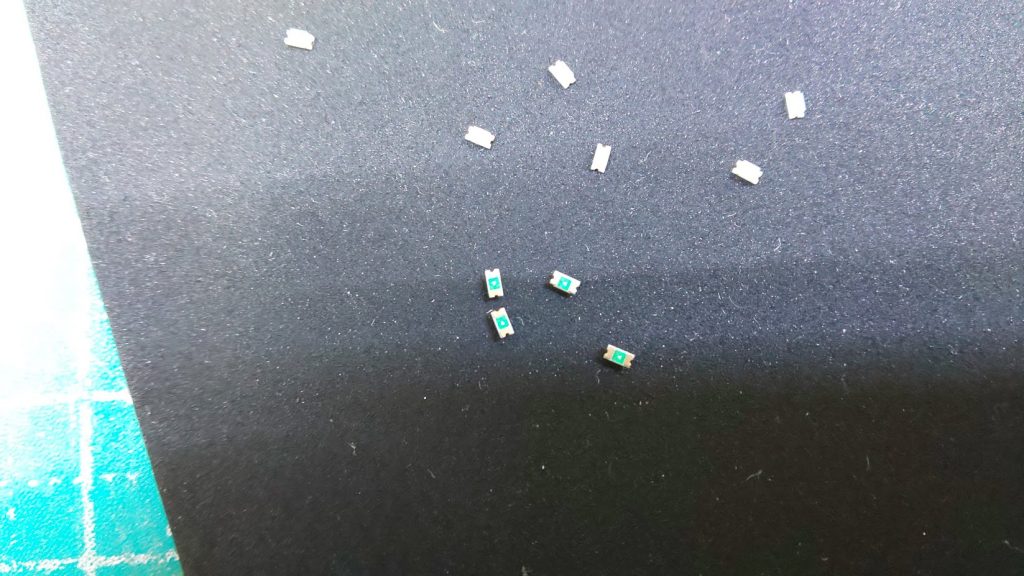

黒いマットの上に、チップ部品を袋から取り出します。

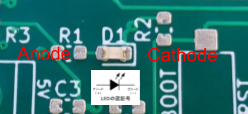

LED等向きがある部品はシルクを見て、間違えないようにピンセットで置いていきます。

分かりづらかったのが、以下の3点

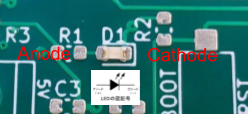

・LEDのシルク

・LEDの向き

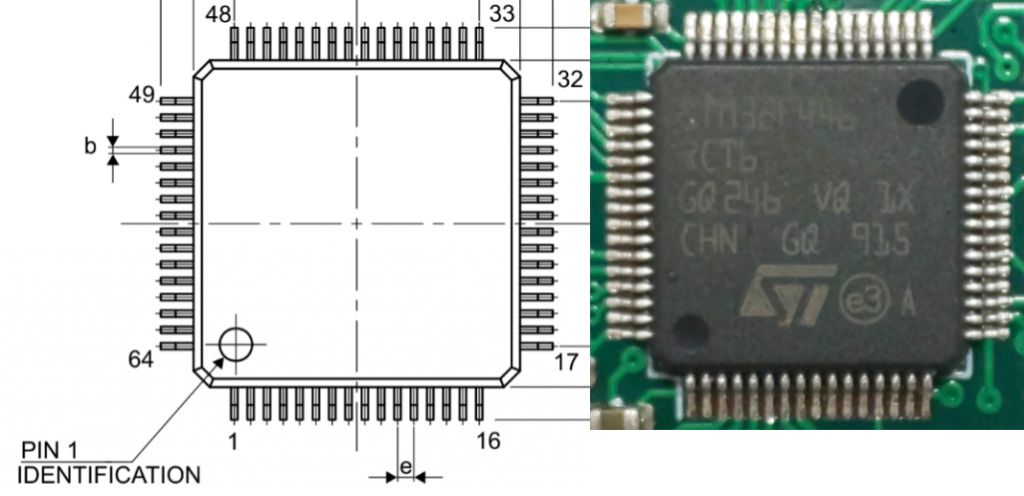

・STM32Fマイコンの1ピン

KiCADライブラリのLEDシルクがどちらなのか調べても出てこなかったので、3Dビューから判断。

LEDの向きは、カソード側に印をつけるのが実装屋さんの習わしのようです。

LEDは1608(1.6mm×0.8mm)なので米粒より小さく、裏に印字されたダイオード回路の向きがわかりづらい。

大体のICは、印字されている文字の左上が1ピンであることがほとんどなので、ここはSTM32Fの罠だと思います。

これですべて部品をのせ終わりました。

予想通りですが、10kΩと100kΩを1個ずつ床に取り落として行方不明になったので、在庫棚から補充しました。

部品実装する場合は、小さくて無くしそうな部品は予備を発注しましょう。

次回はリフローをしていきます。