こんにちはショウです。今回は前回の最後に言った基板のミスについて説明していきます。

モータマウント発注

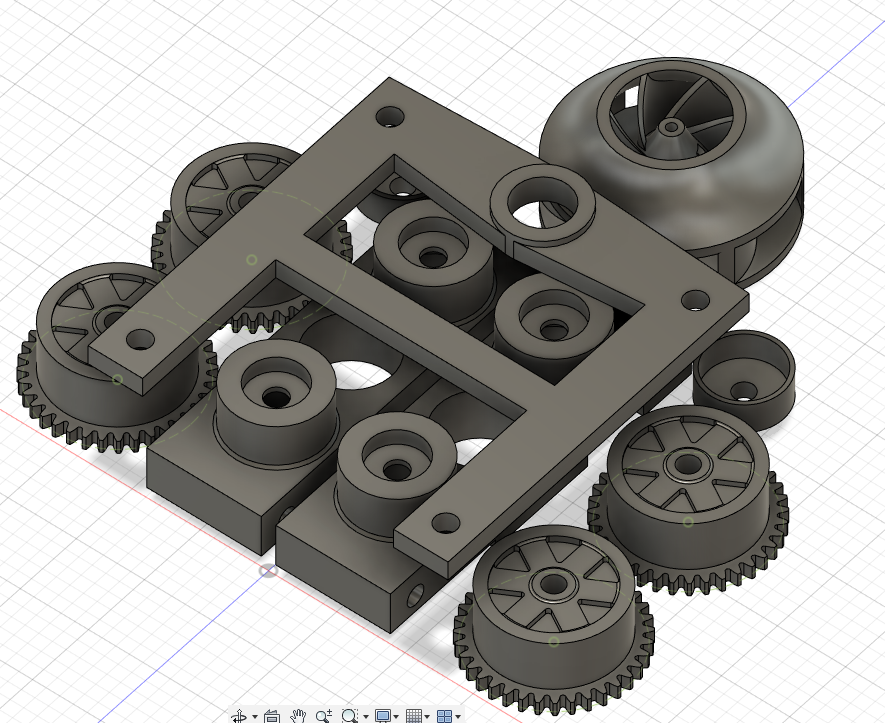

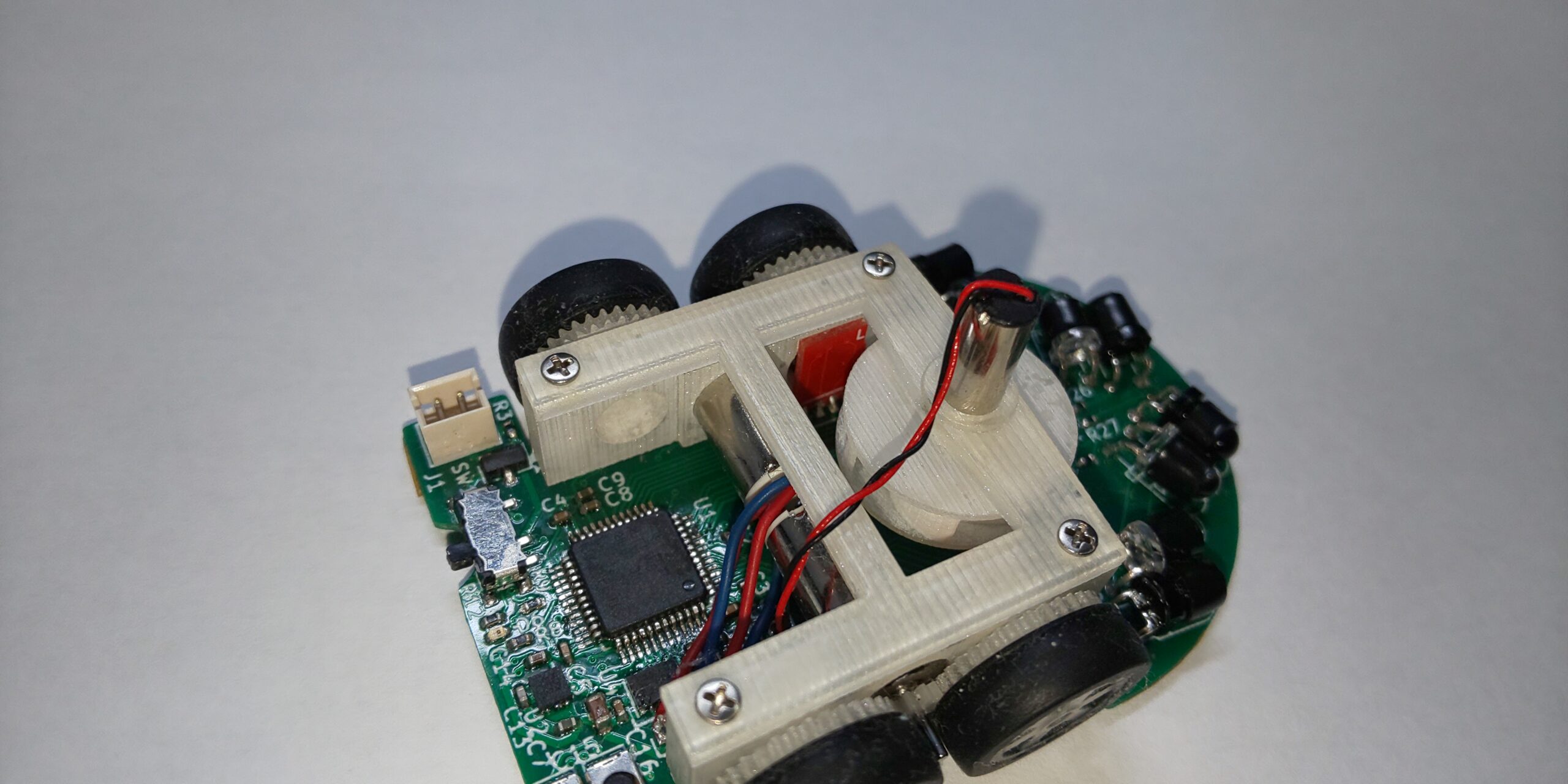

まずは組み立てをして機体が形になるかから確認をしていきますが、そのためにはモータマウントなどのメカ部品が必要になります。データ自体はPart19,20で作成しています。

モータマウントやホイールはDMMの3Dプリントサービスに発注しました。

ホイールはギア一体型なので、素材は精度の出るアクリルULTRAにしました。

Fusion360で出力するデータを1ファイルにまとめてSTLで出力してDMMで発注しました。

もう少し先で書く予定の吸引ファンもまとめて発注しています。

基板ミス

致命的ミス

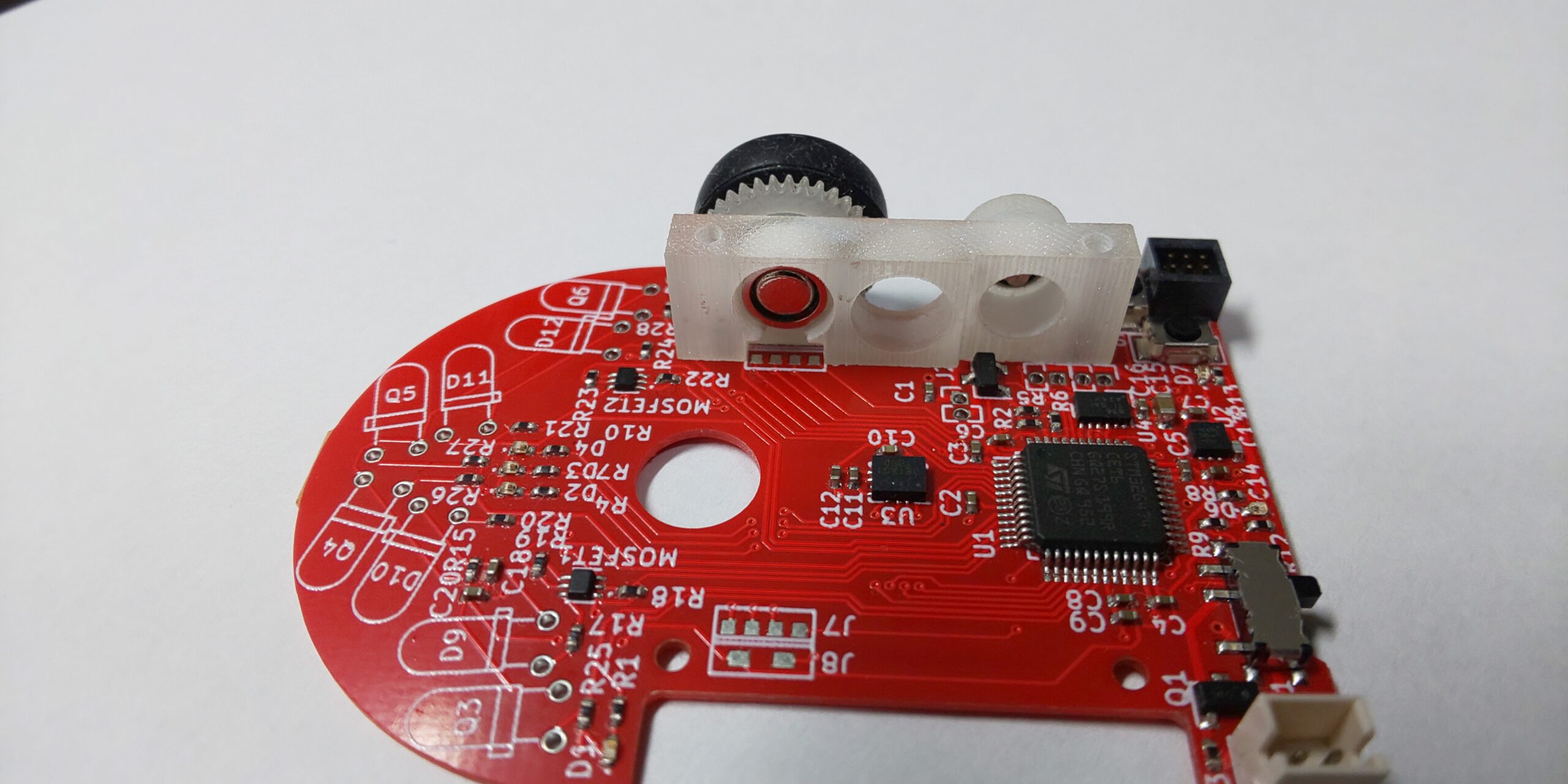

最大のミスはエンコーダ基板の取り付け不可能になっていたことです。

モータマウントと基板を組立てた時に、エンコーダ基板とメイン基板を接続するパッドがモータマウントの下に入ってしまっていることが発覚しました。

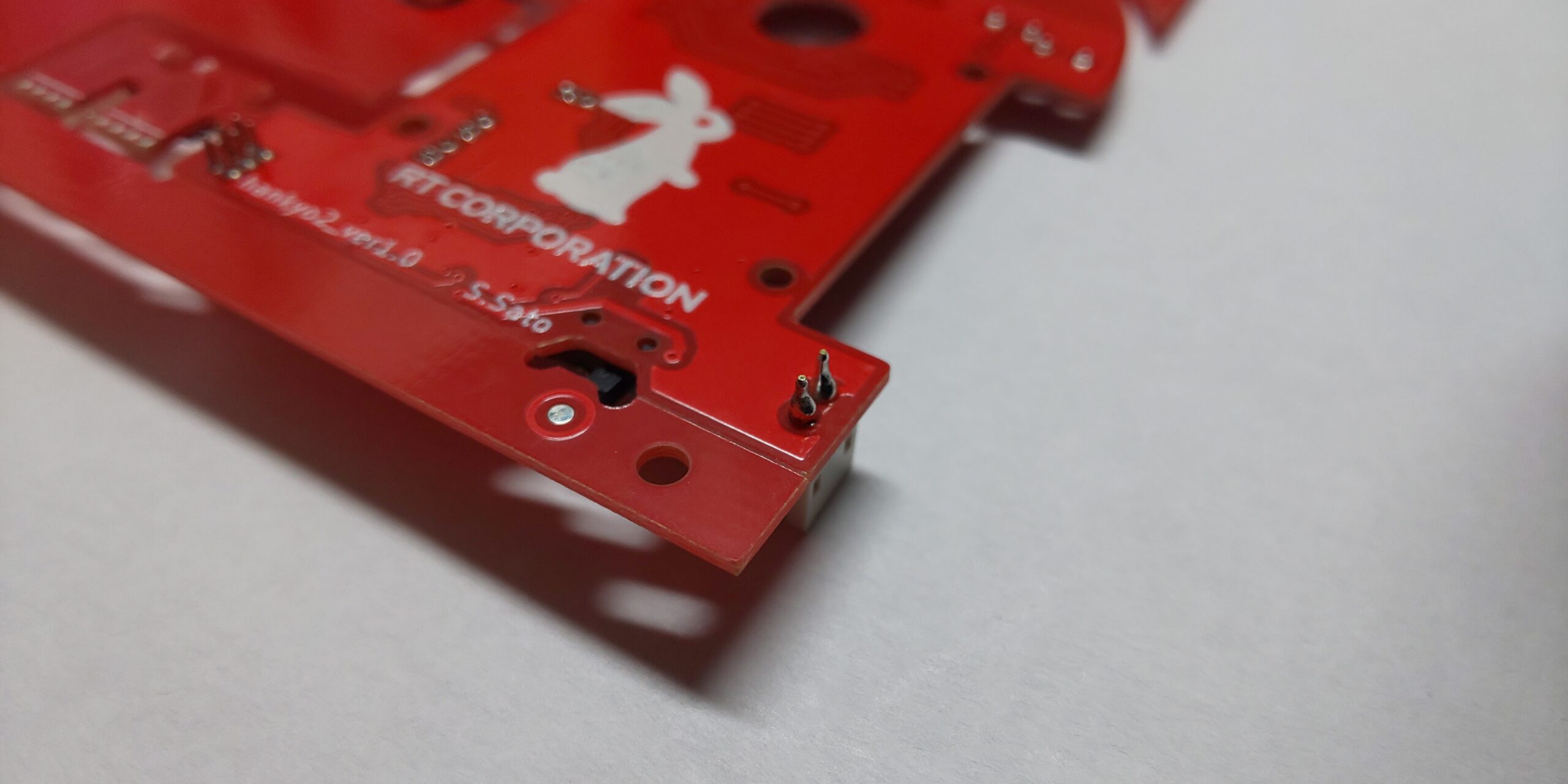

写真を見ると手前の方にJ7,J8のパッドがありますが、モータマウントをつけた奥側ではモータマウントの下にJ8と同じ形状のパッドが入ってしまって取り付けられなくなっています。

加工で対応する方法がないか考えて見ましたが、そもそもエンコーダ基板の位置が変わってしまうので修正不可能でした。

そのため、修正基板の作成が必要になってしまいました。

使いにくいミス

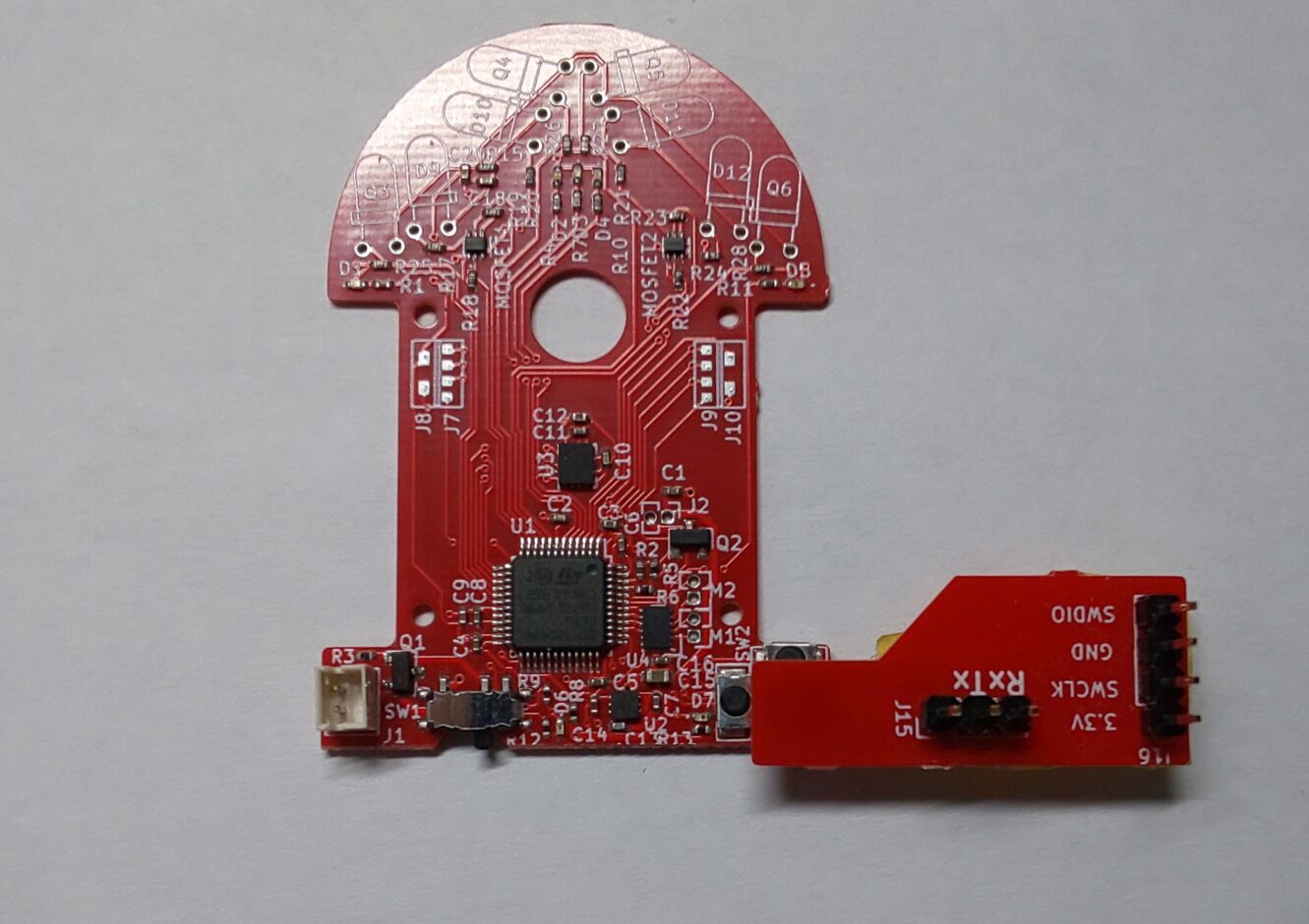

走行には関係ないミスとしては、スイッチの位置がちょっと使いにくくなっていました。

スイッチの片方が、書き込みコネクタをつけると非常に押しにくい場所になっていました。

こちらは押せなくはない程度だったのですが、基板作り直しになったので、ついでに修正しています。

写真を見ると横向きのスイッチが半分書き込み基板の下に隠れてしまっています。

見落としていたミス

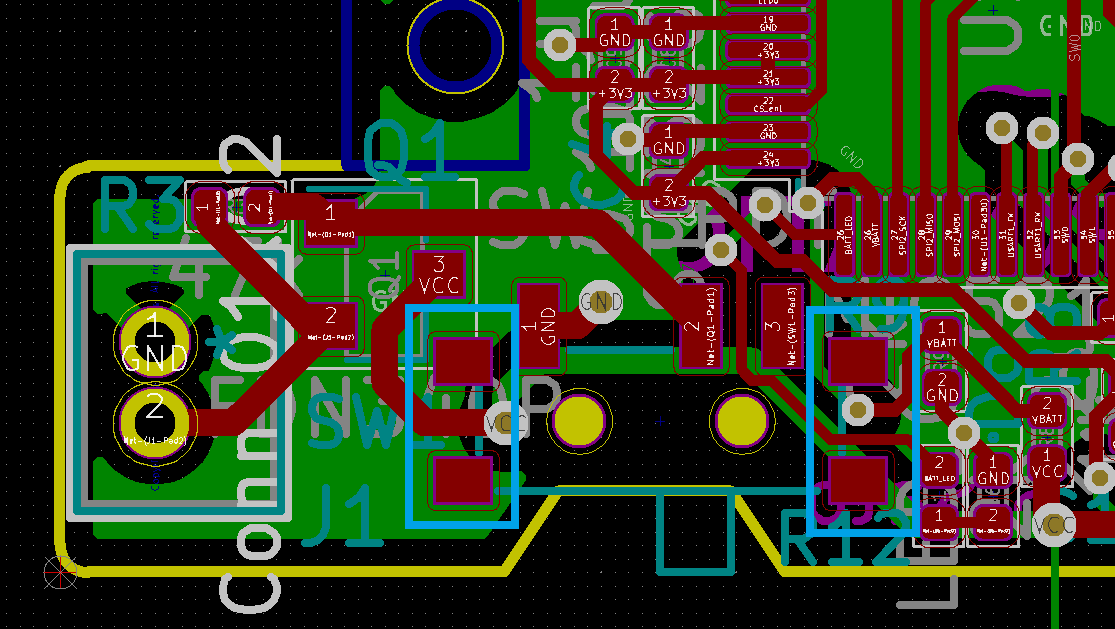

修正した基板でも見落としていたこととして、電源スイッチのコネクタのサイドのパッドは必要がなかったようです。

最初に調べていた時の部品にサイドのパッドがあったのでそのまま残っていたようです。

あとから考えてみるとこのパッドがかなり配線の邪魔していいたので外しておけばよかったと思います。

青で囲っているパッドが不要でした。

このあたりが基板のミスでした。

追加工

自分で追加工をした箇所も存在します。

コネクタなどのスルーホールの部品のピンのはんだ付けが少し背が高く、ピンだけをカットしても半田の盛り上がり部分がマイクロマウスだと地面を擦ってしまう状態でした。

カットしたあとに、ヤスリも使って高さを調整し、最後にはんだごてを当てて修正しました。はんだをニッパーなどで無理やりカットするとクラックの原因になりやすいので、どうしても必要な場合は後からこてをあてて温め直しておくとトラブルが減ります。

マイクロマウスのように基板の裏にスペースがない場合にはスルーホール部品は自分で実装したほうがいいかもしれません。

回路ミスよりも物理的なハードのミスだったので、プログラムの動作確認はこの基板で進め、エンコーダ以外の回路ミスがないことを確認してから修正基板の発注を行いました。

修正基板発注

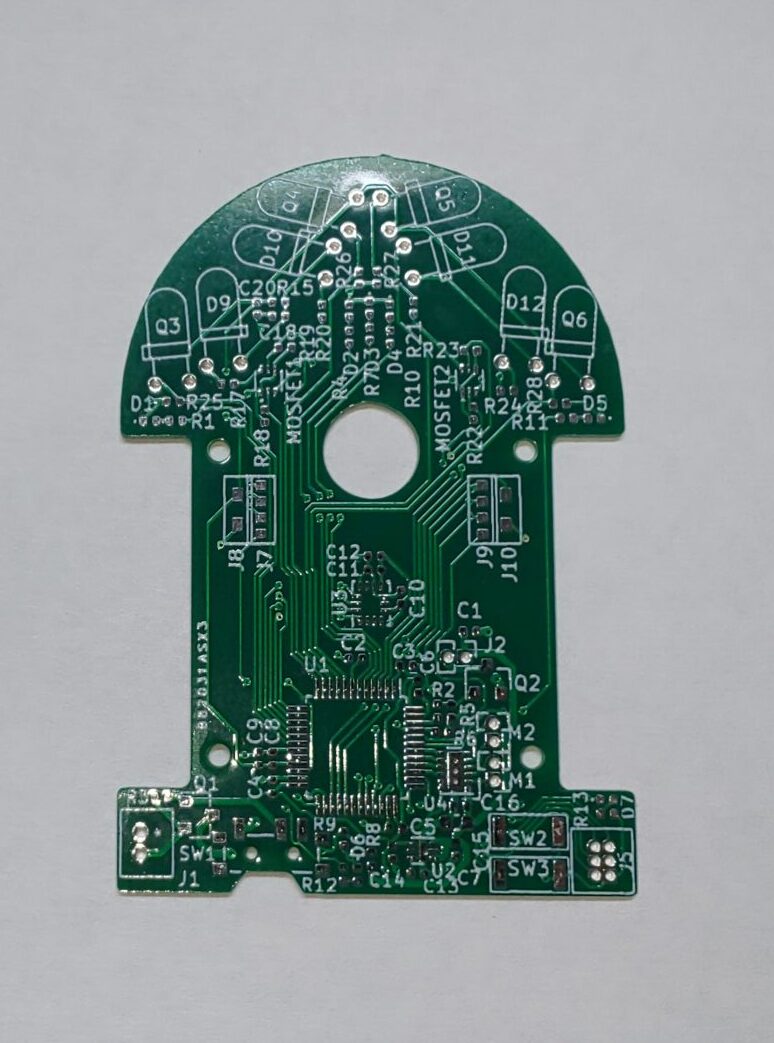

実際の作業と前後しますが、再発注はPCBgogoで行いました。

PCBgogoで行った理由は、再発注を行ったのが大会の2週間前の1月末、中国の春節の直前だったためです。

中国の基板製造サービスは春節の間作業が止まるので、春節が明けるのを待っていると大会に間に合わなくなります。

再発注のデータができた時点で、Elecrowは春節後に届くという状況だったので、大会までに間に合うPCBgogoで発注しました。

また、だいたいの基板製造サービスでは基板の色が緑の場合作成が早くなることが多いため、今回も製造時間が短く、春節までに間に合わせるために緑にしました。

実装を頼む時間はなかったので、修正基板は自分でリフローをしました。

エンコーダや書き込み、充電基板は同じ形状で良いので作成せずにElecrowの赤基板を使っています。

そのため、よく見るとエンコーダ基板は赤、本体は緑という構成になっています。

PCBgogoの発注手順は、Elecrowと似ていて、Web上のページにデータを入れていく形で作成します。

今回は自分で実装するためにステンシル(PCBgogoではメタルマスク)も注文しています。

到着した修正基板が下の写真です。

今回はここまで、次回は基板の動作確認をしながら実際に使うプログラムを作成していきます。