ししかわです。

社員研修の一環で、マイクロマウスを自作して大会に出場しました。

前回まででM5Mouseの機能を一通り紹介しました。この構成で全日本大会を走りきったので研修としてはクリアですが、回路のミスがたくさんあったのが心残りでした。

また、上記の記事には書いていませんでしたが、開発中に発注した基板3枚中2枚を壊してしまうなどの回路のトラブルもありました。そこで回路を修正して基板を再度発注することにしました。

「壊れやすい基板」になっていた

事件が起きたのは1月、自作基板のLチカまで確認できたところで、突然基板の電源が付かなくなる事象に遭遇。

回路の故障を疑い、テスターを当てて調べたところ3.3VとGNDが短絡してしまっていました。

おそらく何かの拍子に大電流が流れてICが壊れてしまったものと思われます。

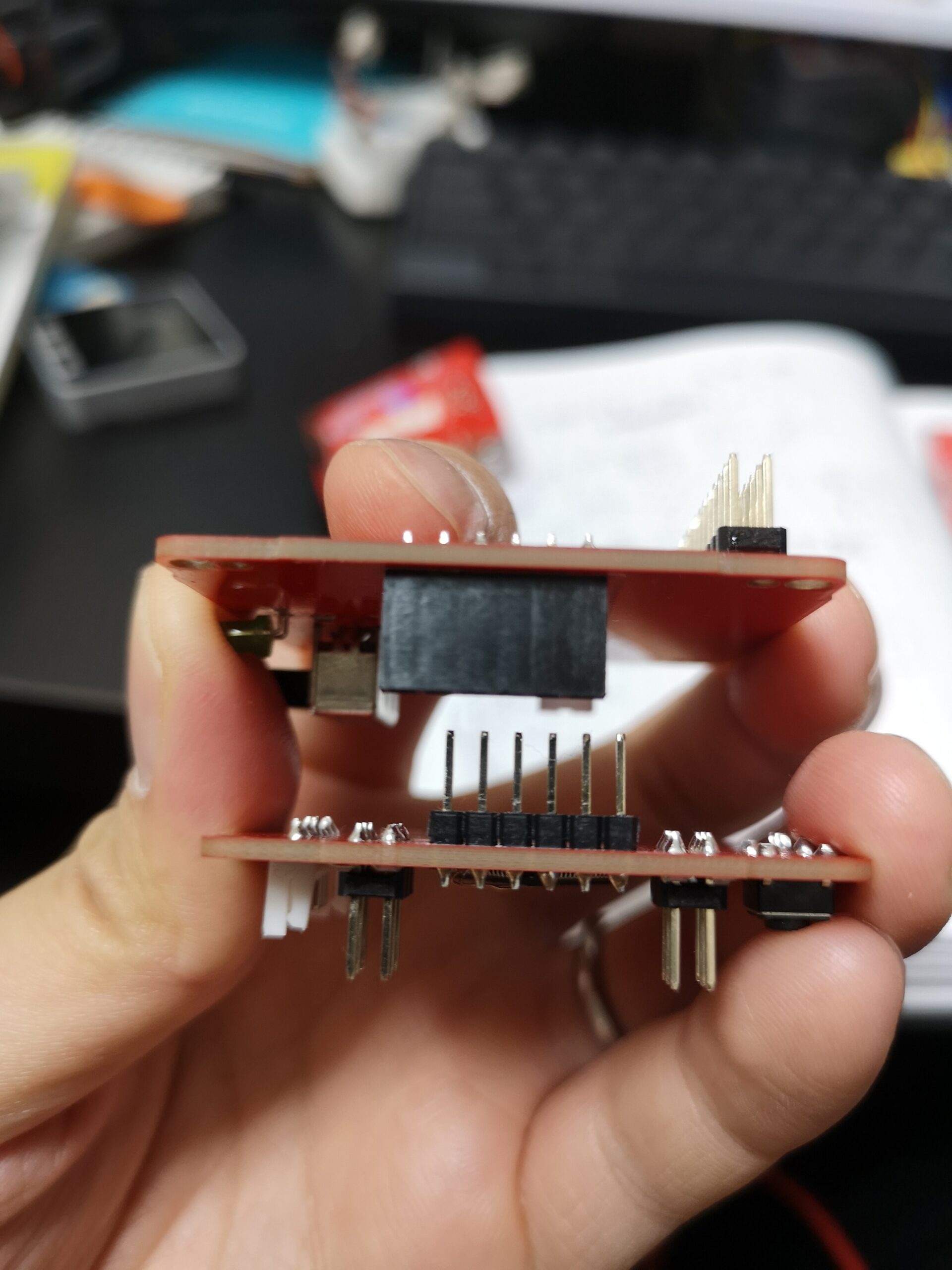

この時は2枚の基板を重ねたりバラしたり、USBを繋いだり抜いたり色々やっていたので直接の原因特定には至りませんでした。

「まだあと2枚あるから大丈夫!」と余裕こいて開発を続けていた翌々週、2枚目の基板も同じように壊れました。本番まで残り1ヶ月、基板の残機は1枚…。一気に緊張感が高まります。

ただ、この時壊した原因は明らかでした。2枚ある基板をつなぐピンを、1つずつずらして接続してしまいました。

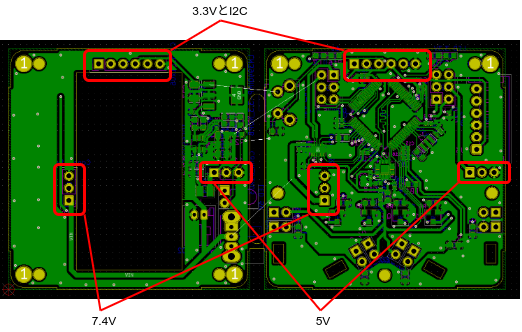

上記のピンの配置を回路図で確認してみます。

1つずれるといけないことが起きるピン配置

上から順に7.5V、SDA、SCL、3.3V、5V、GNDとなっています。これを1つずらした場合、例えば

- 5V入力とGNDが短絡する

- 3.3Vのピン(SDA)に7.5Vの電圧が印加される

など、故障に繋がる事象がいくらでも思いつきます。

恐らく1枚目の基板も同じように壊したのでしょう。

(大会は終わったけど)回路を修正しよう

この後はピンを間違えないよう気をつけて開発を進め、結果的には壊れずに大会完走までこぎつけましたが、そもそもこのような壊れやすい基板の設計はいけません。基板が届いてから気がついた他のミスについても心残りがあります。そこで残った工期と予算を使って基板を修正・再発注することにしました。

…

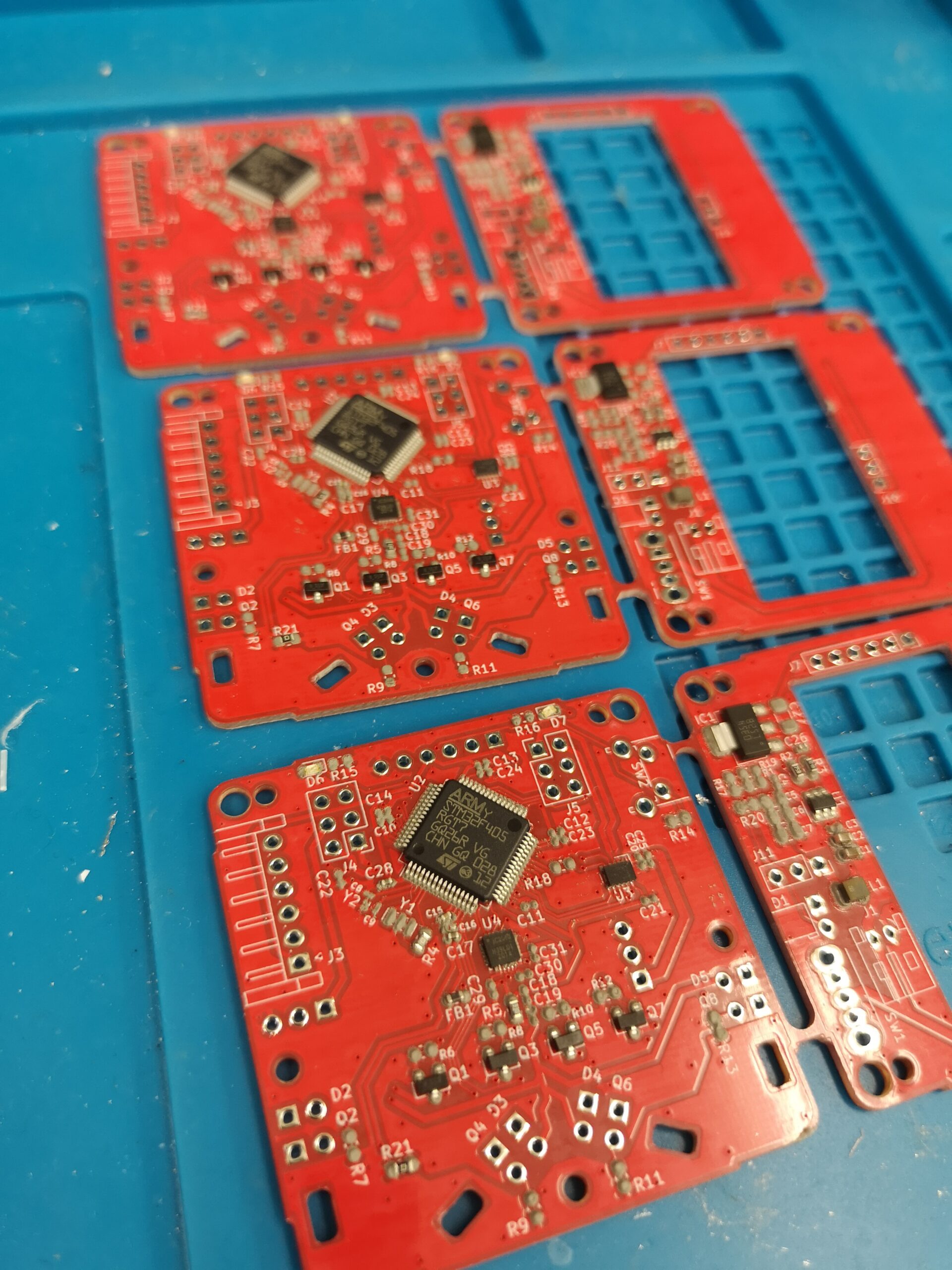

できあがったものがこちらになります!

できあがった回路修正版(3分クッキング方式)

例によって作業した時期からブログ執筆までに間が空いているため、基板自体はすでに実装が終わっています。

設計の修正点

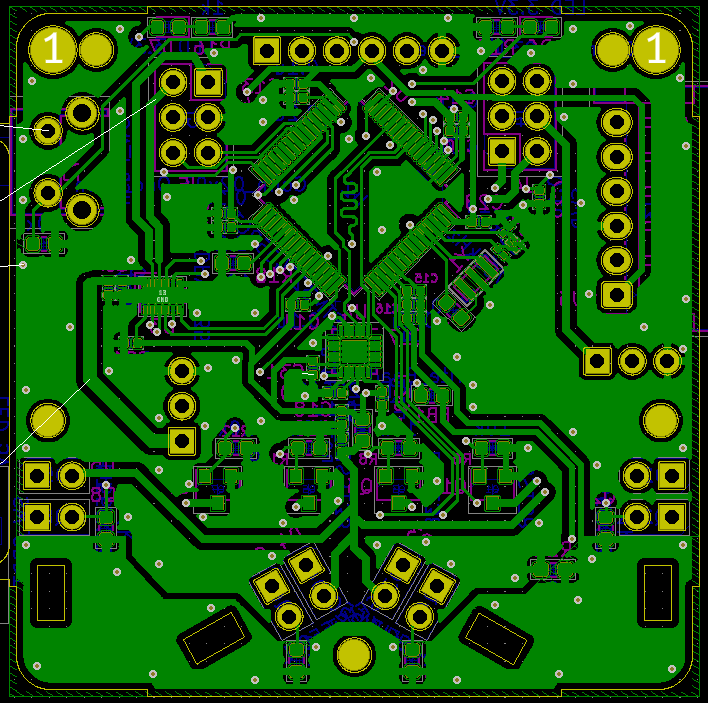

上下の基板接続…危ないピンを離して接続

まずは今回のメイン、基板の接続方法の改善です。

- ショートによる故障のリスクを減らすために3種類の電圧を基板上の異なる場所にあるピンから供給するようにしました。

- ピンヘッダの取付向きを東西方向、南北方向と変えることで、ピンをずれて挿せないようにしました。

- 誤ってひとつズレて挿しても大丈夫なように、電源電圧とGNDの間に非接続(NC)のピンを設けました。

挿し間違い防止の観点からは「(ピンヘッダ・ソケットではなく)JSTなどのコネクタを使う」ことも検討しましたが、ケーブルを介さず基板間を直接接続できるタイプで良いものが見つかりませんでした。

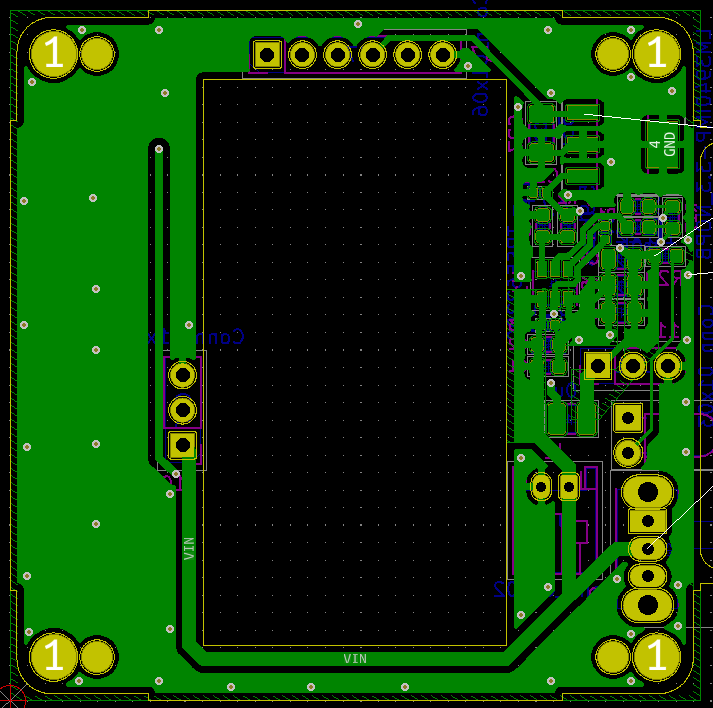

電源基板…バッテリーが入るように

なにやら大穴が空いていますね。以前はバッテリーのことをよく考えずに設計した結果、上下の基板間の隙間が足りずに苦労しました。今回バッテリーのスペースを開けるための工夫をしています。

- 部品を端に寄せる

- 中央にバッテリーが嵌まる穴を開ける

- 電源スイッチを一回り小さいものに変更

- 電源コネクタを上向きから横向きにする(バッテリのケーブルをしまいやすく)

その他、抵抗の配置間違いも忘れずに修正しました。

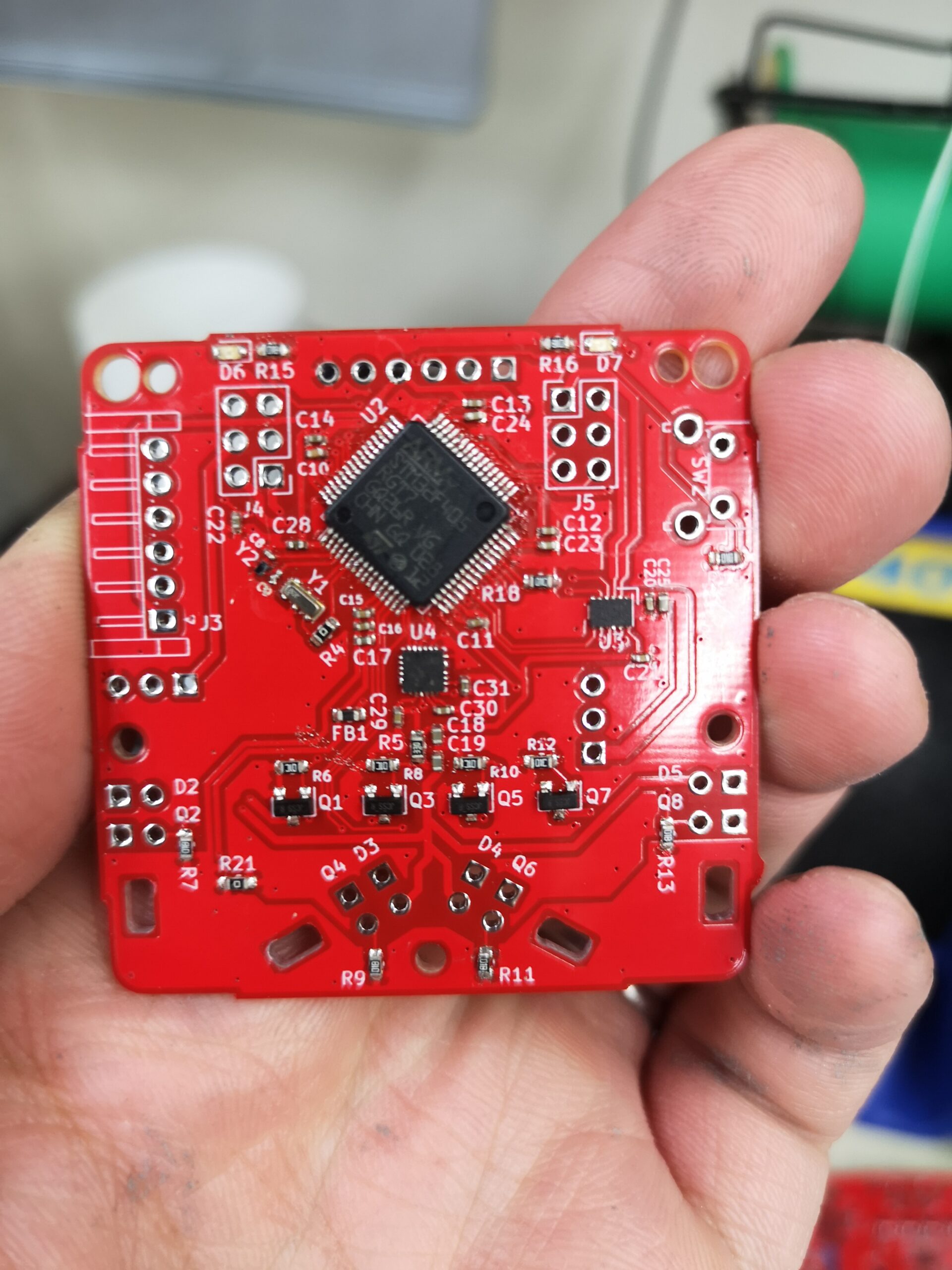

マウス基板…もうMOSIとMISOで迷わない

MOSIとMISOの逆転をはじめ、前回の基板の間違いをすべて修正しました。

- IMUのMOSIとMISOが逆になっていたのを修正

- 書き込み用SWDコネクタの向きを上向きから横向きに修正

- リセット用ボタンの向きを横向きに修正し、組み立てた状態でもボタンが押せるようにした

発注と実装

発注は大会直前、2月の頭でした。万が一旧基板が壊れたときのために、大会の〆切に間に合うように発注をしました。前回のようなPCBAでは納期が1ヶ月先なので使えません。そこで今回は基板のみ発注、部品調達と実装は自分で行いました。

表面実装の基本的な流れは先輩方のブログにならいます。

まずはステンシルをつかって、部品の接合部分にはんだペーストを塗布します。ネオジム磁石などでがっちり固定してから塗ります。

基板とステンシルを重ねてはんだペーストを塗る

続いて部品を並べます。下図の赤丸が今回使っている部品です。1辺1mmに満たないチップコンデンサを精密ピンセットを使って基板上に並べていきます…

最終的に、3台分の基板に部品を並べるだけで6時間くらいかかりました。

部品を並べ終わったらホットプレートで加熱します。

赤い基板に焼き色がつくとともにお腹が空いてくる図

このときトラブルが発生。はんだペーストを盛りすぎていたためにマイコンの足が大量にはんだブリッジしてしまっていました。はんだ吸い取り線で吸いきれなかったので一度ICを加熱して剥がして手実装したりしています(テンパっていて写真を取り逃しました)。

紆余曲折あって結局、うまくいったのは3枚中1枚だけでした…。

手実装のコストや精度を考えるとPCBAは非常にコスパが良い、ということを肌で実感しました。

以上です。

大会本番は旧基板のまま乗り切ったため、新しい基板は研修ではなく趣味のマイクロマウスに持ち越しになりました。2021年の大会でお披露目できるように引き続き開発を進めたいと思います。