はじめに

はじめまして、2024年4月に新卒で入社しました中原です。過去にNHK高専ロボコンに出場していました。高専ロボコンではロボットのメカを担当していました。今回は新人研修の一つのPi:Co研修について、マウスの製作からテクニカルチャレンジまでまとめたいと思います。新人研修は私を含めた新入社員5名で行いました。マウスの製作については簡単に説明し、テクニカルチャレンジをメインで説明していきます。

Pi:Co研修について

アールティでは全社員がマイクロマウス研修を行います。その目的は主に以下のようなことが挙げられます。

- はんだ付けなどの基礎技術を学ぶ

- ロボットに使われる基礎知識の習得

- 社員全員との共通の話題を持つ

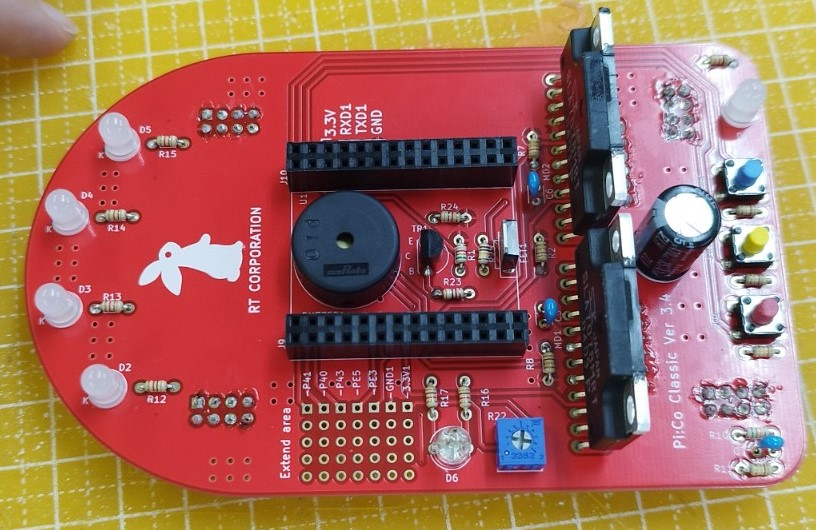

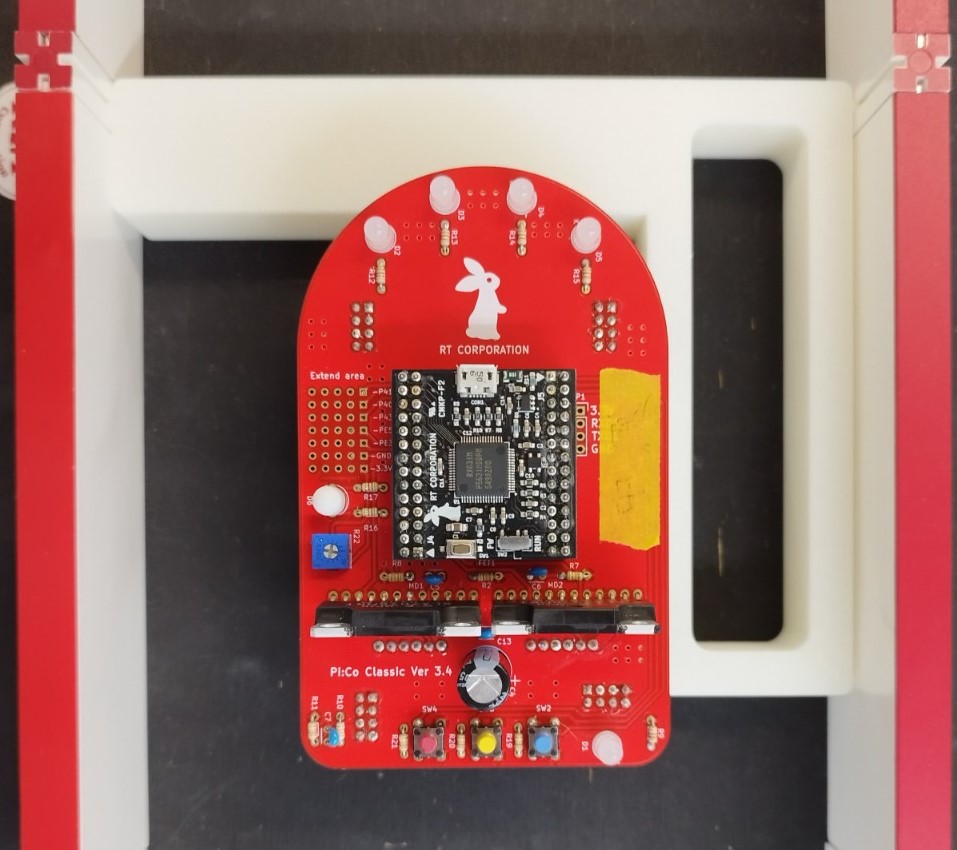

Pi:Co研修ではアールティが開発したPi:Co Classic3を使用します。Pi:Coはマイクロマウスクラシック用のマウス組み立てキットです。主に教育用として作られておりロボット製作の基礎を学ぶことができます。マニュアルやサンプルプログラムが充実していて、はんだ付けや組み立ても簡単にできるように考えられています。

Pi:Co Classic3の組み立て

はんだ付け

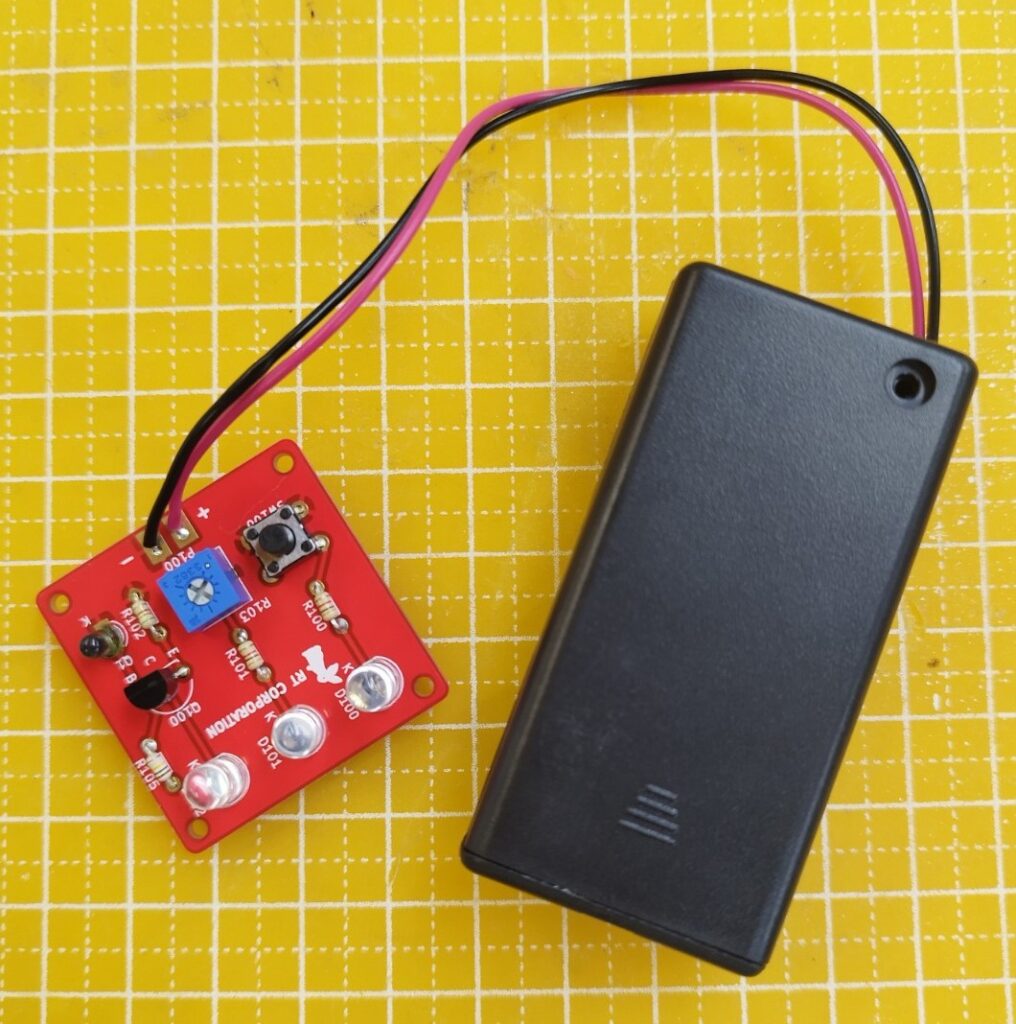

まずは練習基板をはんだ付けしました。久しぶりのはんだ付けでしたが、勘を少し取り戻せた気がします。部品を浮かさずにはんだ付けするのが中々難しかったです。

練習基板

次に電源基板をはんだ付けしました。慣れてきたのか結構うまくできた気がします。

電源基板

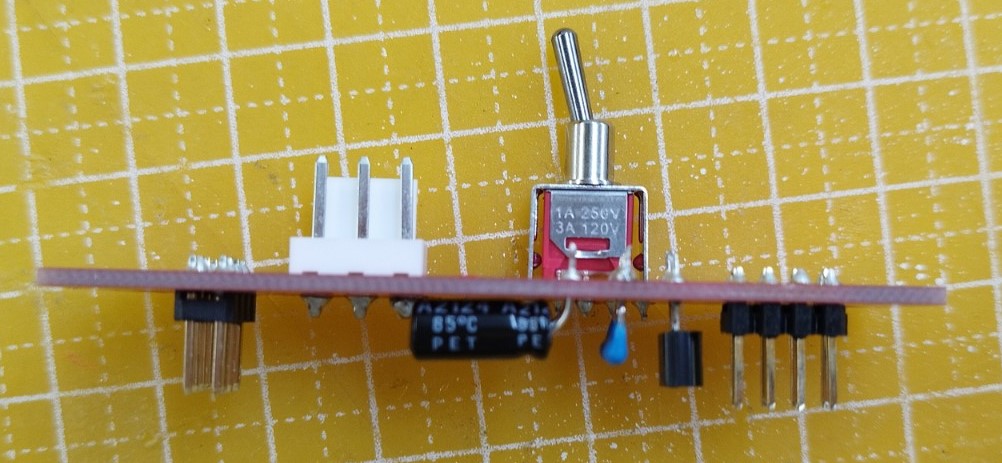

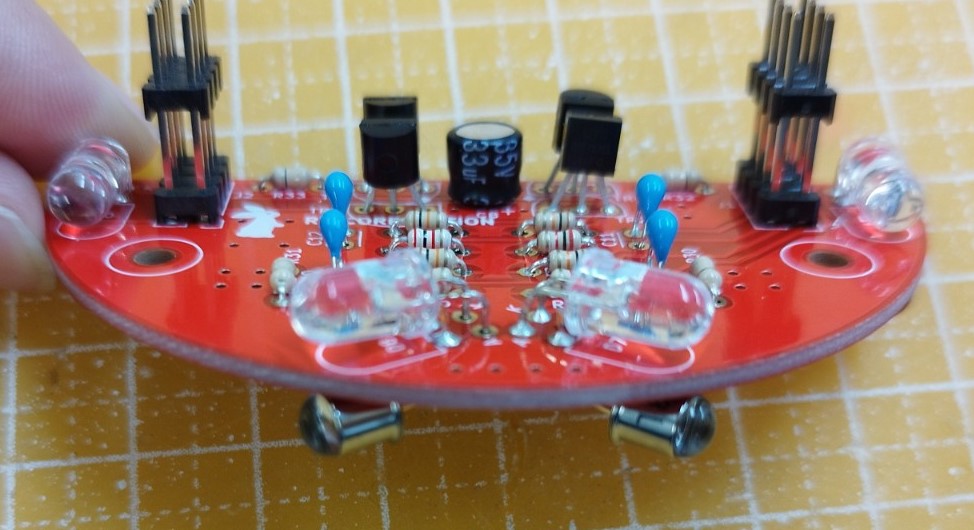

本題のメイン基板です。大きく、部品が多い分ミスも多かったです。部品を溶かしてしまったり、はんだを多く盛ったりしました。ですが、はんだ吸取器の使い方を学んだことで、はんだ過多の修正できるようになりました。

メイン基板

最後にセンサ基板です。メイン基板で苦労した分結構上手にできました!

センサ基板

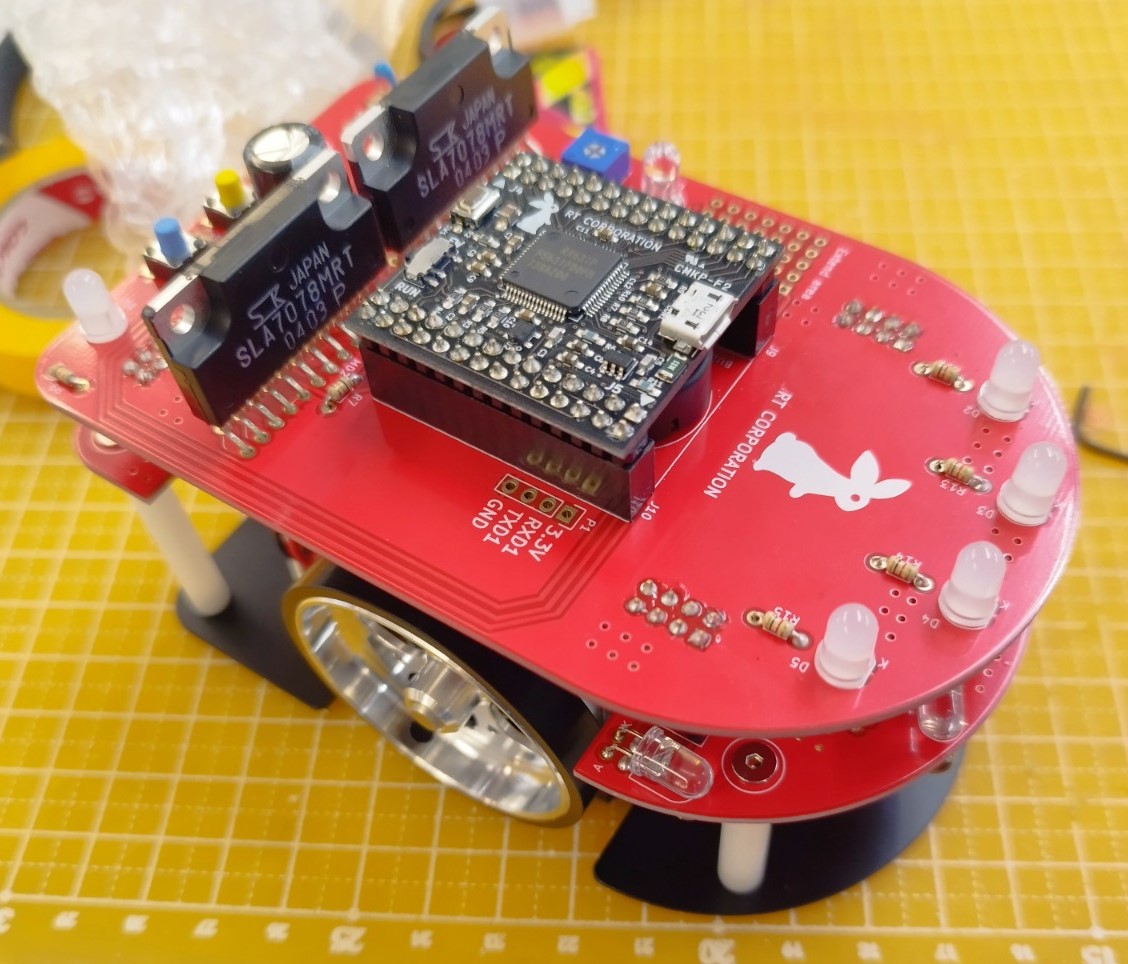

そして部品を組み立てて完成しました!

久しぶりのはんだ付けだったのでおさらいにちょうど良かったです。組み立てはマニュアル通りに行えば簡単にできました。

製作したPi:Co

迷路で走行!

step1?9まであるサンプルプログラムをマニュアル通りに試し、迷路を走行しました。4×6の迷路は簡単に完走できました。しかし、16×16の迷路になるとなかなか完走できませんでした。(動画を撮り忘れました。)

パラメータ調整

迷路の完走のためにはパラメータの調整が必須になります。調整するのは

- 中央を走るためのセンサの値

- 壁を認識するためのセンサの値

- タイヤ径

- トレッド幅 (左右のタイヤの接地面の中心間の距離)

です。サンプルプログラムを用いてパラメータを調整します。1度調整して走らせて上手くいったと思って2回目走らせると失敗して調整しなおすといったことが多発しました。成果の報告として社内で記録会を行いました。記録会は複数名の社員で集まり、16×16の迷路の走破時間を計測する会です。私はその迷路を完走することができませんでした。理由としてはパラメータの調整不足でした。

スラローム走行の実装

サンプルプログラムでは超信地旋回という方法で角を曲がっていました。この方法は角で1度止まり、その場で90度回転してから前に進んで角を曲がっていく方法です。これでは曲がり角で毎回止まる必要がありタイムロスが大きいです。走破する時間を短縮するにはスラローム走行が必須となります。スラローム走行とは90度曲がる際に、止まることなく円弧状に曲がる走行方法のことです。曲がり角での走行時間を短縮できるので、スラローム走行の有無でタイムが大幅に変わってきます。

私はソフトに関しては全く自信が無かったのでスラロームのプログラムを書けるか心配でした。ですが調整に苦労しつつも実装することができました。

16×16の迷路も探索走行ですがゴールできました!(1回目で失敗して2回目で上手くいったのでゴールできて嬉しくなってブレブレの動画になっています。)

テクニカルチャレンジ

テクニカルチャレンジということで、各自で課題を考えPi:Coにオリジナルの要素を追加します。私は得意分野であることと、他の人と被りにくそうということでハード面の要素を追加しようと思いました。

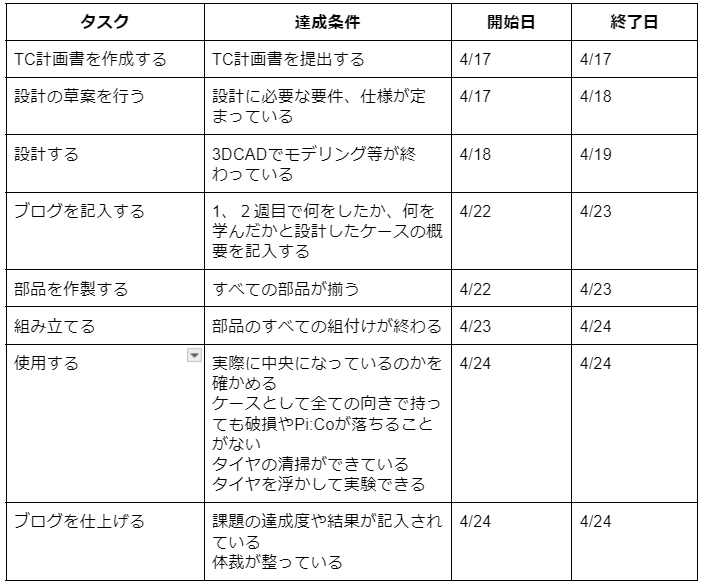

また、テクニカルチャレンジでは下図のようにスケジュールを立て、それ通りにタスクを進めるようにしました。そして、スラローム走行の実装とテクニカルチャレンジの2つのタスクを同時に進めました。

テクニカルチャレンジのスケジュール

テクニカルチャレンジの概要

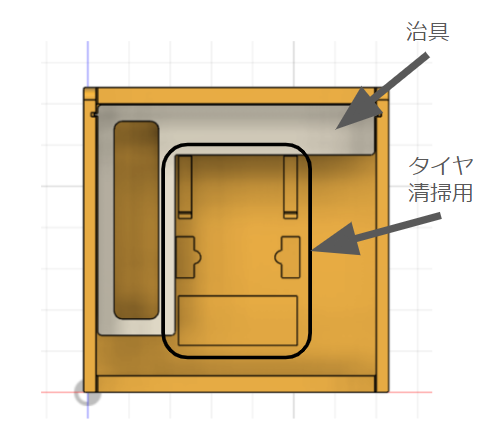

今回Pi:Coで迷路を完走させるために、何度もパラメータ調整を行いました。その際にセンサの調整で迷路の幅の中央にPi:Coを置く必要がありました。これが地味に面倒だったので、簡単にできるような治具を作ることにしました。ですが、治具だけでは面白味がないと思い、多機能ケースも作ることにしました。ケースの機能としてはタイヤの掃除が簡単にでき、タイヤを浮かした状態での実験ができるという機能を付けます。

設計の概要

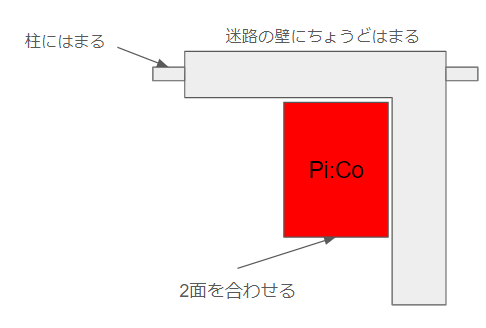

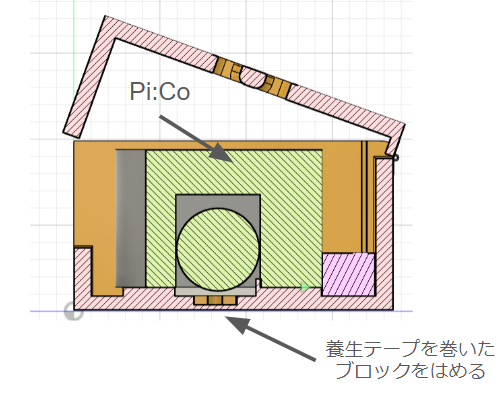

治具

位置決めの基準としては迷路の柱にはまるようにしました(公式のクラシックマウス競技規定を参考)。Pi:Co背面の壁を基準にすることも考えましたが、それでは背面に壁がある場所でしか使えなくなるのでやめました。L字の治具にPi:Coの側面と前面を合わせることで位置決めを行います。

治具の設計

ケース

ケースとしては以下の点を達成できるようにしました。

- 持ったときにPi:Coが落ちない

- 持ち運びができる

- 軽い衝撃に耐えられる

タイヤの清掃と浮かせる機能

マイクロマウスは走行しているとタイヤが汚れ、タイヤの摩擦が変わってしまい挙動が変わってしまうなどの問題があります。そのためタイヤの清掃は重要となってきます。それを簡単にできると便利だなと感じたので清掃用の機能を付けることにしました。また、タイヤを浮かして実験する際に、適切な土台がないため、Pi:Coが不安定になることがありました。そのため安定して、安全に実験できるようにしました。

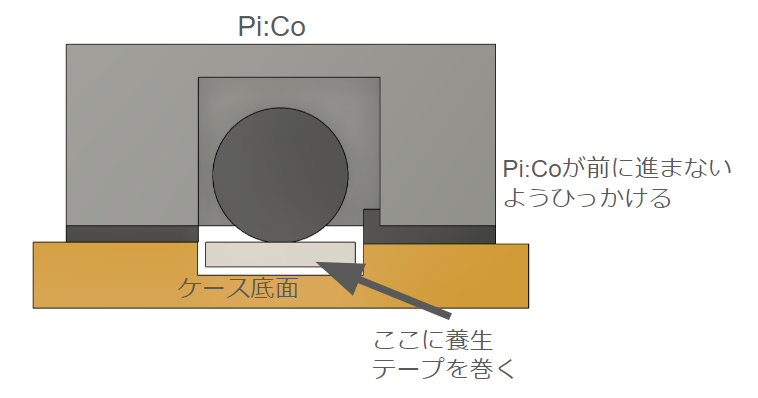

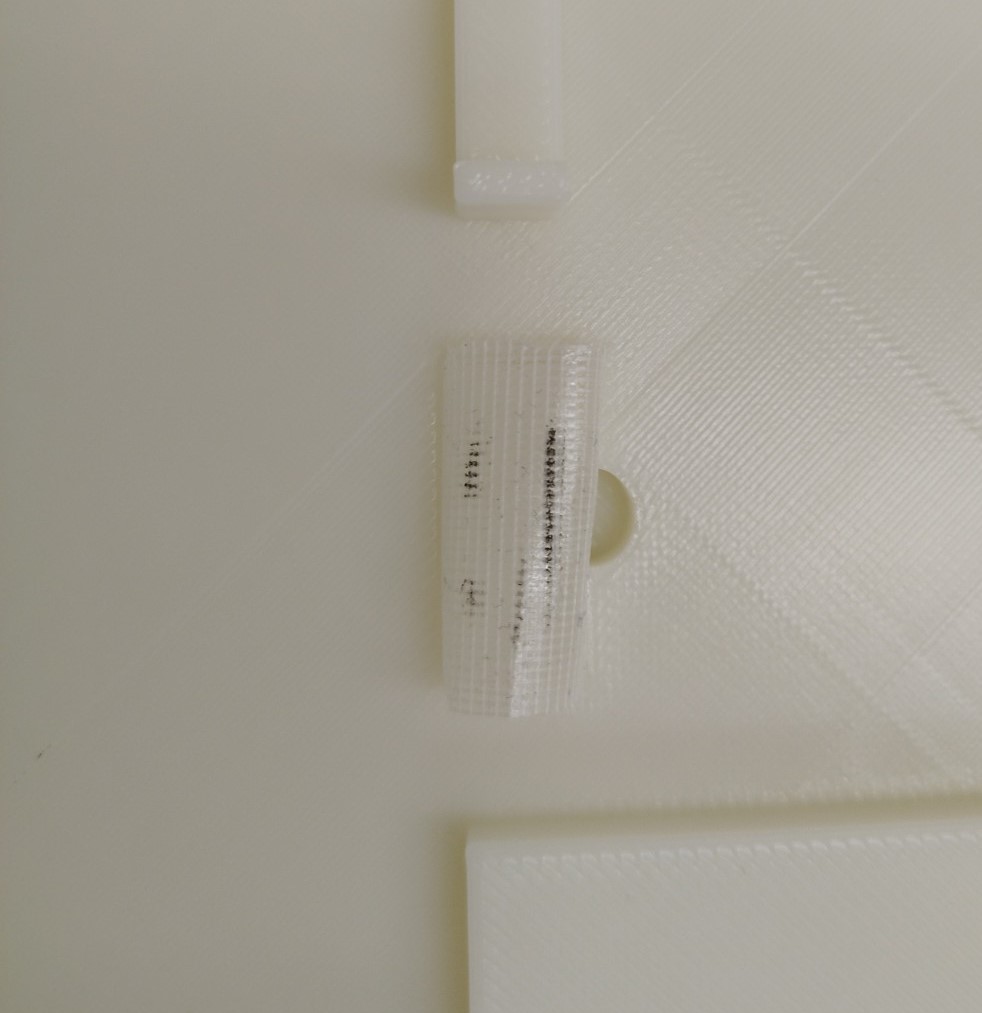

ケースの底面に浮かせるための台と清掃用のブロックを取り付けます。清掃は養生テープなどの粘着テープを裏返しの輪っかにしたものを使用します。この状態でPi:Coの電源を付けて直進するプログラムか、足立法のプログラムを走らせて勝手に清掃できるようにします。足立法でも勝手に車輪を一方向に回転させるために、前面はケースの壁がセンサに認識できない高さにします。

タイヤ清掃用の設計

ブロックを取り外すことで、タイヤを浮かせた走行実験を可能にします。

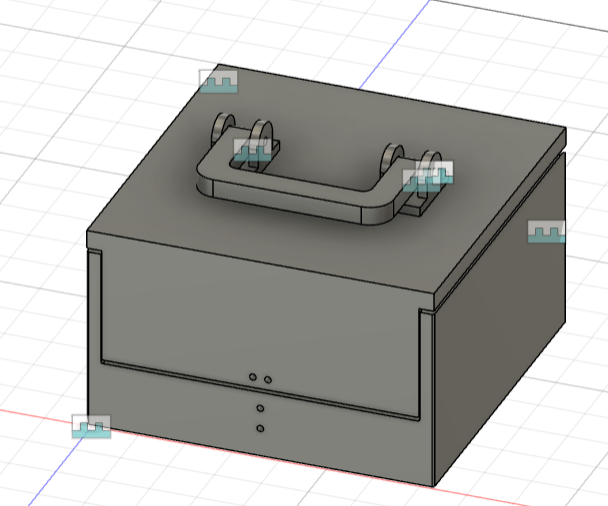

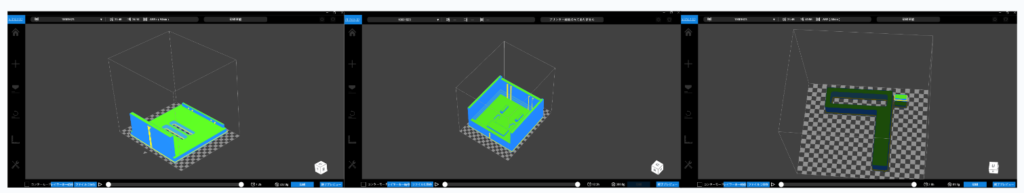

CADでモデリング

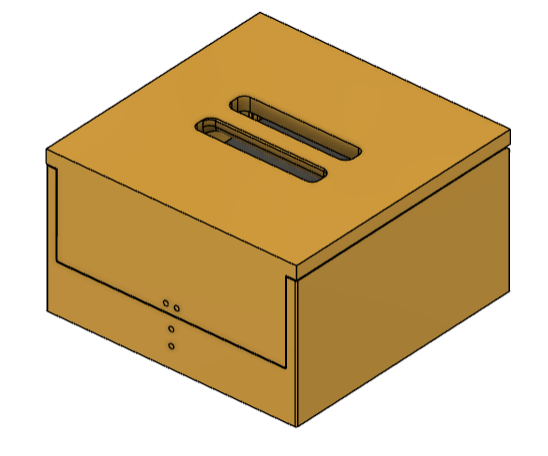

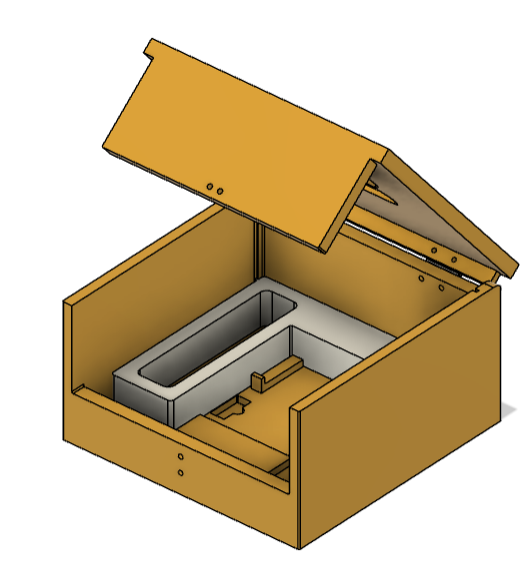

Autodesk Fusionを用いてモデリングしました。今回は3Dプリンタを用いて部品を製造を行うので、印刷時間をなるべく少なくできるようなモデルにしました。例えば初期設計では取っ手を取り付ける設計にしていました。しかし、蓋に取っ手にできる穴をあけて部品数を減らすことをしました。他にも治具は必要最低限の高さにしています。

初期設計

ケース外観 閉 (CAD)

ケース外観 開 (CAD)

ケース内部 (CAD)

ケース内部側面 断面図

開閉のための蝶番と留め具は既製品を使用しました。

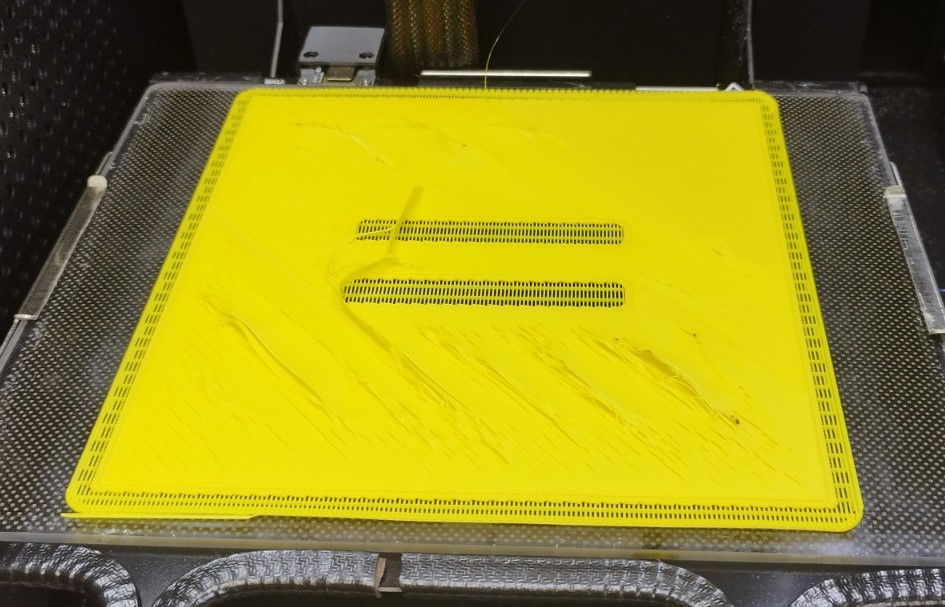

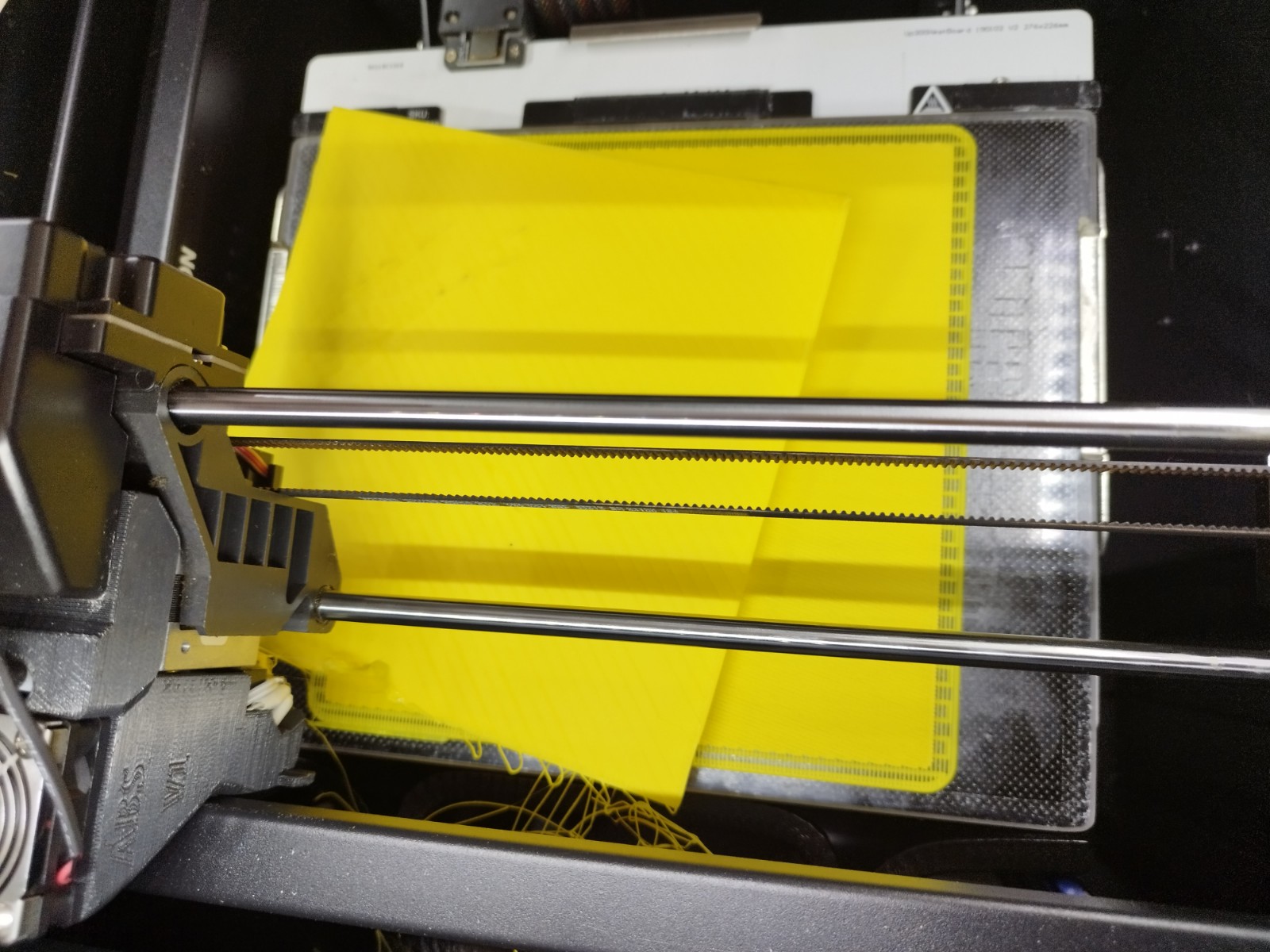

印刷

社内の3DプリンタAFINIA H+1で印刷しました。素材はABSを使用しました。印刷を行うケースのサイズが最大180mmと大きめになっているので反り等で失敗する可能性が高く、難しい印刷になりそうでしたがやってみました。

印刷物

失敗

失敗しました。印刷途中で表面荒れ、積層間でのはがれが起きています。ABSの収縮率の高さの影響が大きいと思われます。

3DプリンターのABSフィラメント完全ガイド

印刷失敗 表面荒れ

印刷失敗 積層間はがれ

素材をABSからPLAに変更して印刷してみました。

印刷できました!

PLAで印刷することができました。

印刷成功! これはケースの蓋です

無事すべて部品の印刷ができました。購入した部品も届き組み立てができる状態になりました!

組み立てて使ってみる

組み立てました!

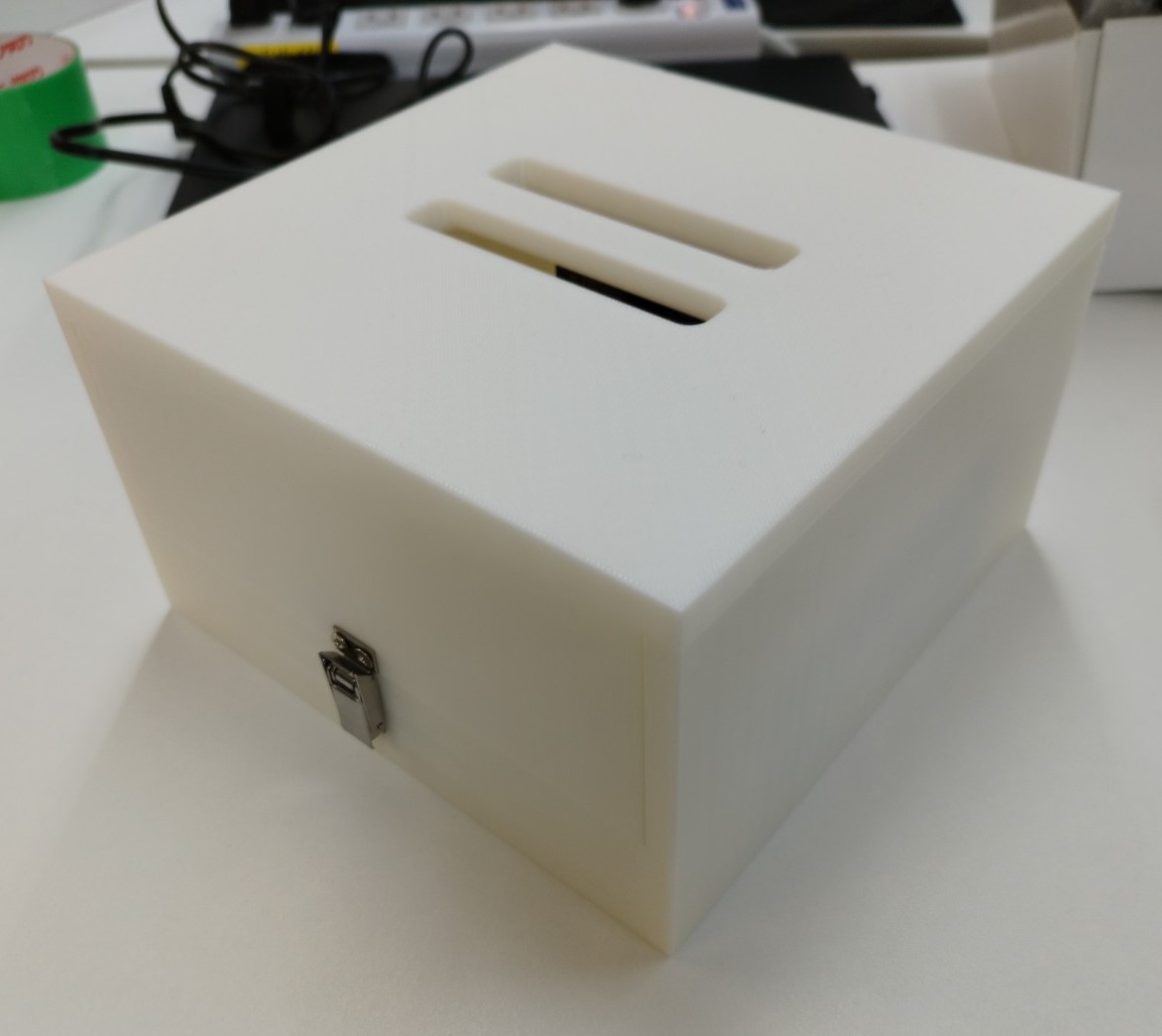

ケース外観 閉 (実物)

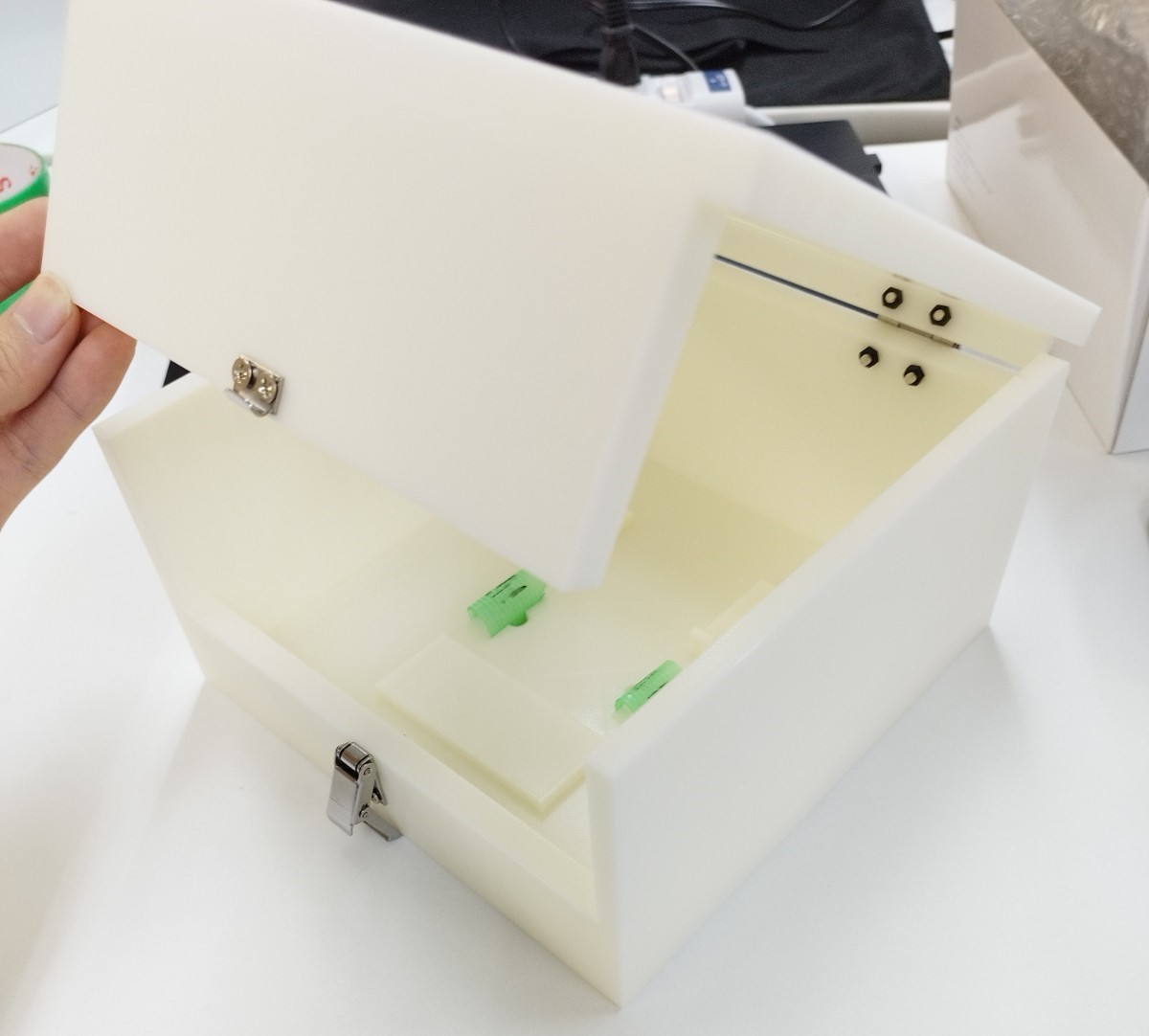

ケース外観 開 (実物)

ケースとしてはそこそこ頑丈で簡単には壊れそうになくよさそうです。しかし、問題が発生しました。治具のパーツをケースに入れる際に蝶番固定のナットに干渉してしまいます。対策として本来の予定とは逆向きにねじを入れ、ケース内側にねじ頭がでるようにしました。

皿ねじの頭をケース内部に

ぎりぎり治具を入れることができました。

ギリギリ入ります

治具は柱のはまり具合と中央に寄せた際の寸法は両側ともに、誤差は1mm未満で十分だといえる性能にできました。

治具を使ってPi:Coを置いてみました

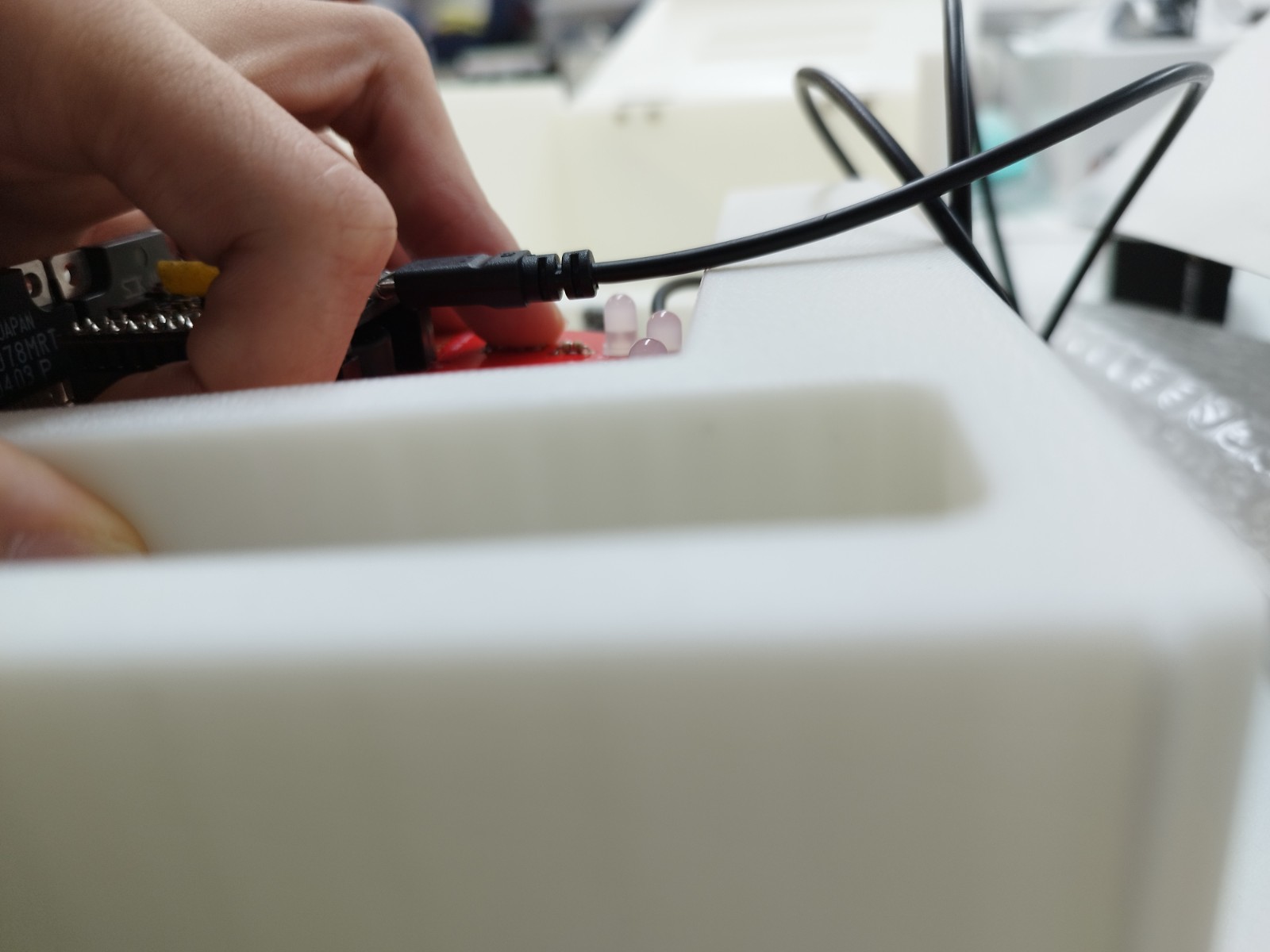

しかし、後から考えて気づいたことがあります。Pi:Coでセンサ調整をする際にはUSBケーブルを接続した状態で中央に置くことになります。治具を置いた後にケーブルにつながったPi:Coを置くと、治具がセンサ調整の邪魔になるので取りたいわけですが、ケーブルが邪魔で取れないという欠陥がありました。

治具を上に抜こうとするとケーブルと干渉してしまいます

Pi:Coや付属品を入れてみるとちょうどよさそうです!

Pi:Co入れてみた

タイヤのごみもちゃんと取れます!

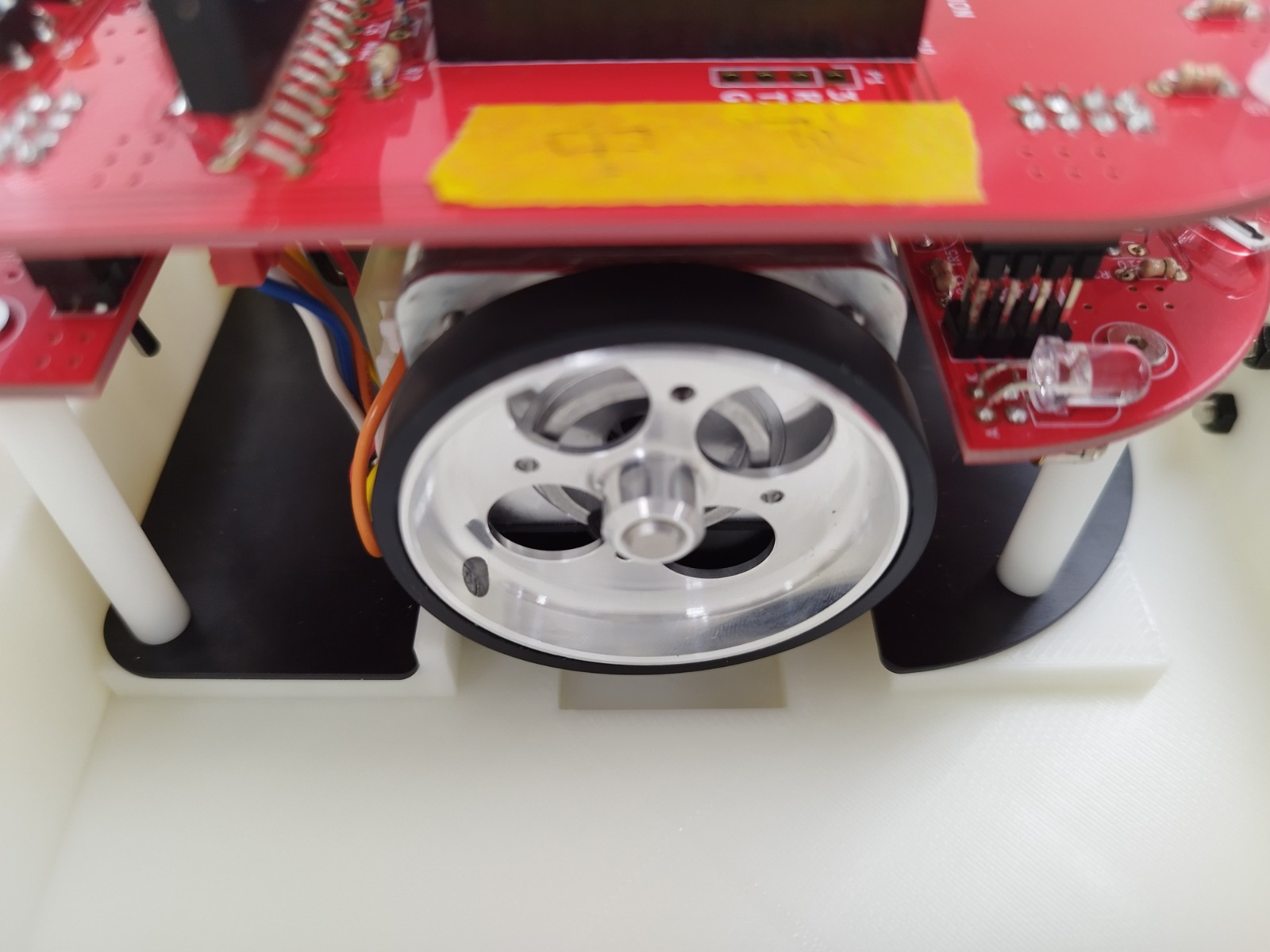

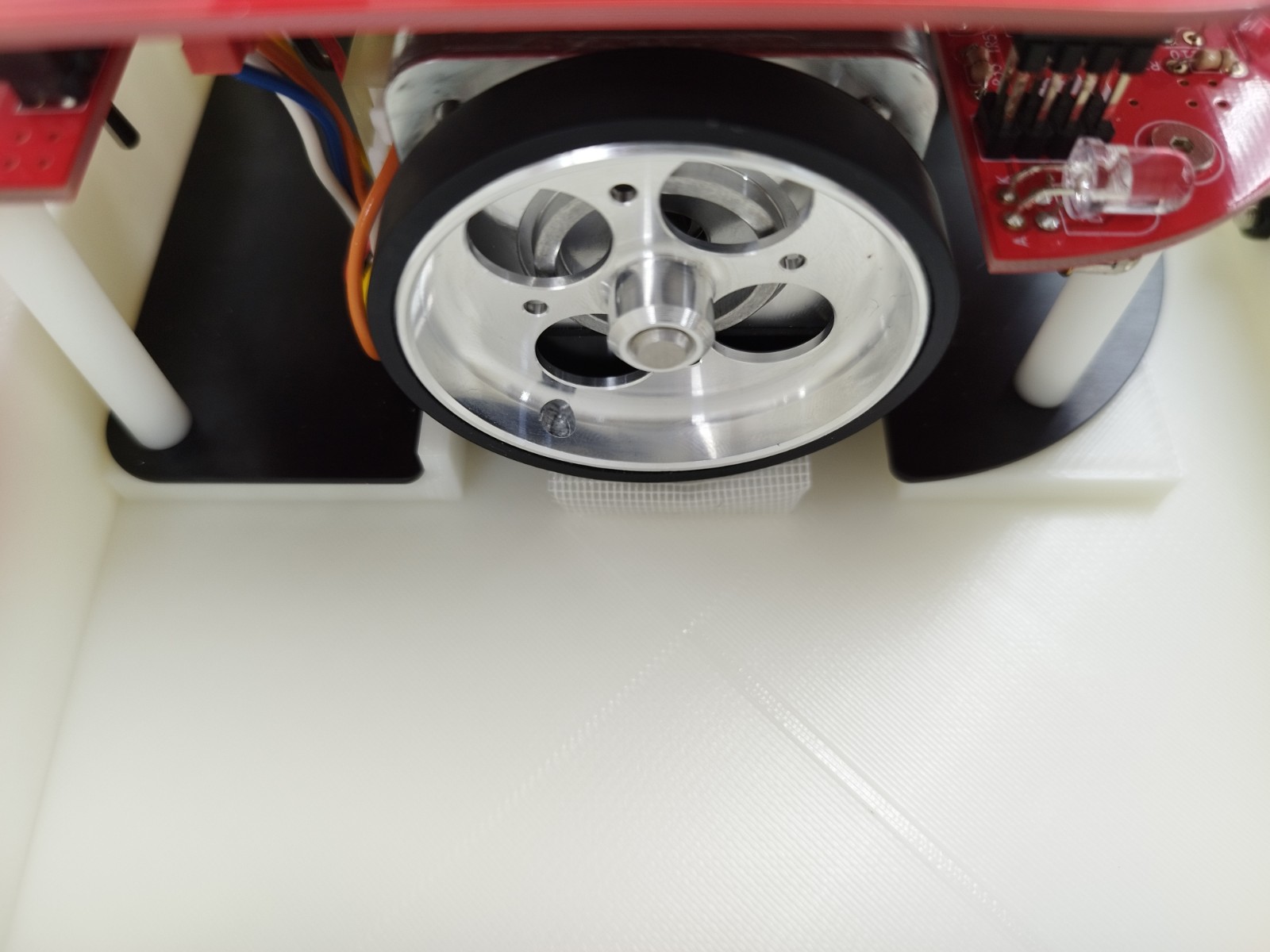

タイヤを浮かせた状態

清掃する前はこんな感じです これをケース底面の穴に押し込んでいます

清掃をする時の状態 この状態でPi:Coの電源を入れて走らせます

ちゃんと掃除できてます!

改善点とその解決案

- 印刷時間が長い、失敗しやすい

治具が柱を基準にする都合上それに伴ってケースのサイズが大きくなってしまい、印刷時間が長くなってしまっています。治具を折り畳み式にするなどでサイズを小さくすることが対策として挙げられます。 - 蝶番のねじの干渉

今回は応急処置としてねじを入れる方向を変えて対策しました。設計から変更するのであればねじの分の座ぐりを入れる。もしくはねじ分のスペースを空けることが必要です。 - USBケーブル接続時に治具を取ることができない

対策として、治具を橋渡し構造にする方法を考えました。

正面から見てこのようにする

これを考えた後、先輩社員の方に出していただいた案で、前ではなく後ろで合わせるという案をいただきました。これなら治具の高さや側面にあたる部分の長さを少し短くすれば、センサの邪魔にもならずにそのままセンサ値の調整ができます。

後ろを基準に位置調整

- 清掃用のブロックがテープを巻かずに入れると取りずらい

左側がブロックを入れた状態。右が入れていない状態。

考えられる案としては両側に取り出せる穴を作ることと、ブロックの形を長方形から変更して取り出しやすくすることが挙げられます。

例えばこのような形状

- 蓋の持ち手が持ちずらい、持つと角に当たって痛い

今の状態では無いよりまし程度です。対策としては丸みを大きくしたり、直線を減らし曲線を増やすことが挙げられます。穴自体を大きくするとケースとして性能が落ちてしまうので、形状でカバーするようにしたいです。 - 蓋の角が尖っており当たると痛い

これはしっかりと丸みのある角にして設計しましょう。 - 180度ひっくり返すとPi:Coが動いてしまう

蓋にクッションを入れることで対策できると思います。 - 他の人のPi:Coでタイヤ清掃したときに上手くできなかった

高さの違うブロックを用意することでタイヤ径が変わっても対応できるようにします。

おわりに

本記事ではテクニカルチャレンジをメインに、Pi:Co研修についてまとめました。ソフトだめだめな私でもスラローム走行の実装を行うことができ、苦戦することもありましたがだからこそ楽しく、学びの多い研修でした。

テクニカルチャレンジとスラローム走行のタスクが同時進行で、思っていたよりもスラローム走行の調整に時間を使ってしまい、スケジュール通りに進めることができませんでした。調整にかかる時間を考えるのは難しいと感じました。

テクニカルチャレンジでは初歩的な設計ミスが多く、メカにおいてもまだまだだなと実感しました。ですが、他の研修を受けていた新入社員の方に欲しいと言ってもらえたので良いものを作ることができたと思います。