はじめに

こんにちは。中原です。今回は2024年度CRANE-X7開発研修に用いるハンドの製作についてまとめていきます。前回で設計が終わったので、3Dプリンタで印刷し組み立てていきます。

ハンドの製作

3Dプリンタで印刷

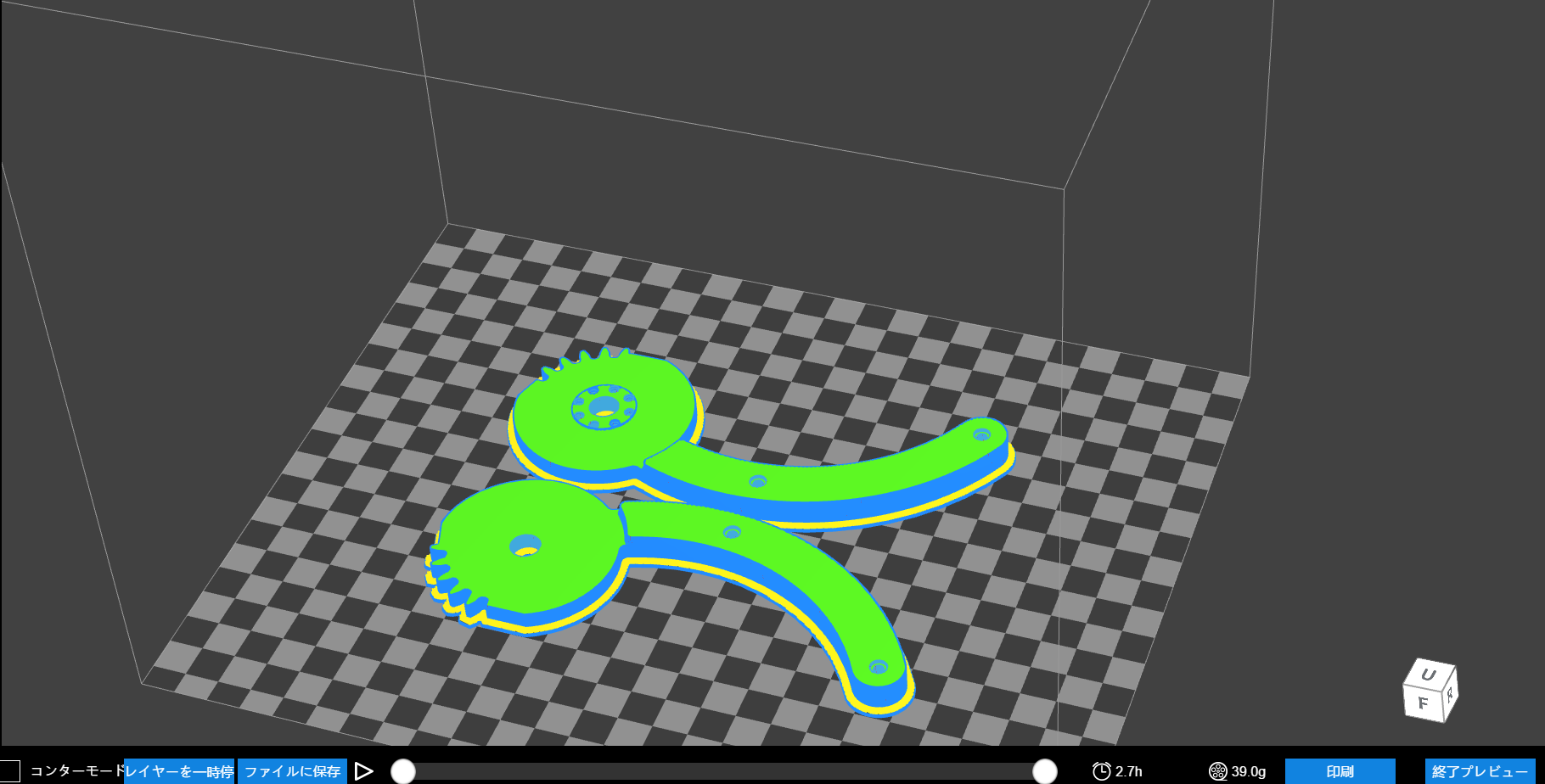

前回モデリングしたモデルを印刷していきます。サイズが大きいため3回に分けて印刷していきます。素材はABSです。

歯車を印刷するときはできるだけ密度を上げたほうが破損しにくくなるのですが、今回は時短のためと、大きな負荷がハンドにかかった時に歯車が一番最初に壊れるように、密度を通常と同じ20%にしました。歯車の周りにはカバーを設けているので、歯車が最初に壊れれば破損した部品が飛んでいくことを防げ、安全だと思いこのようにしました。

組み立て

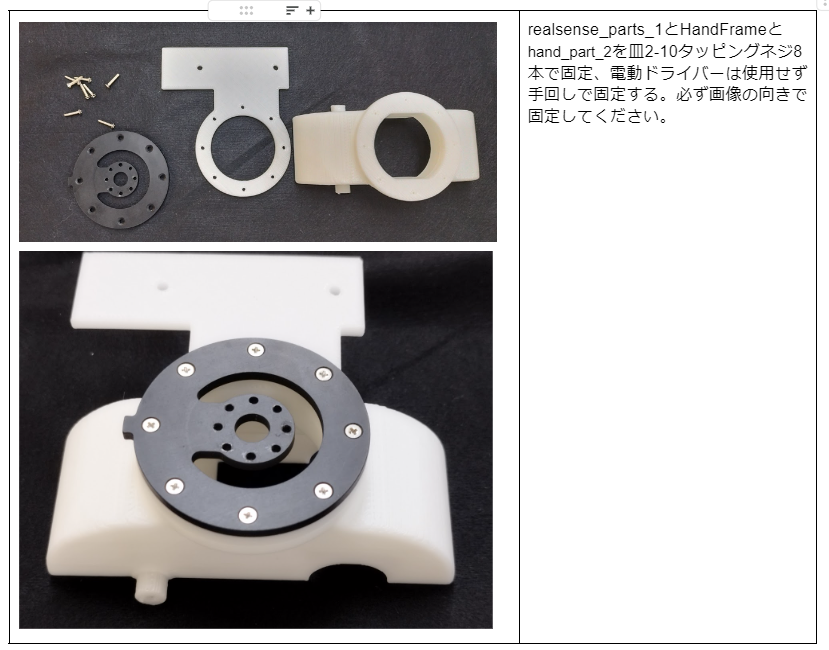

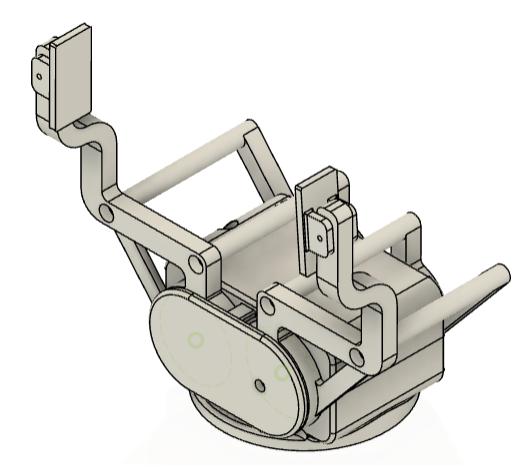

印刷したパーツを組み立てます。この時に他の人でも組み立てれるようなマニュアルも作成しました。組み立て手順は通常のCRANEーX7のハンドとほぼ同じなので、すぐに組み立てできました。ちなみにRealsenseの固定用のパーツはこちらの記事でまとめられています。

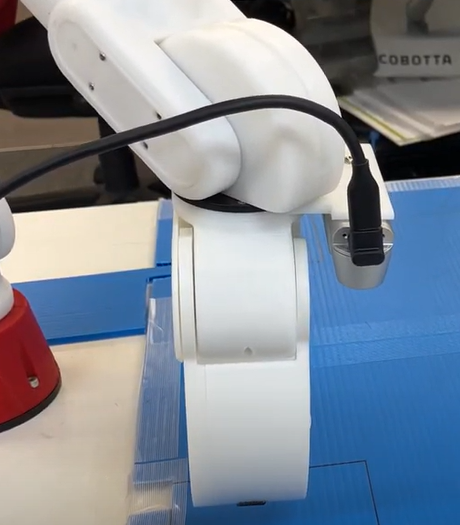

実際に動かしてみる

実際に動かしている動画はこちらの中村さんの記事に載っているのでぜひ見てください。

問題点

今回設計したハンドですが、実際に使ってみていくつか問題点がありました。

- 重い

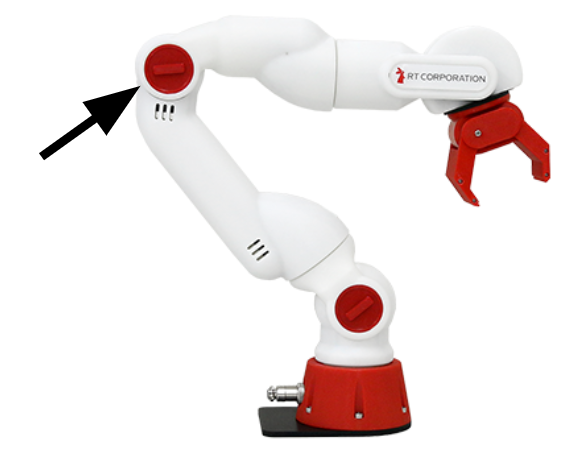

CRANEーX7の画像の関節が重さによる負荷が大きく動きに支障がでる。 - サイズが大きい

見た目が悪い。ずんぐりむっくりしている。 - 手先が箱を持ちにくい形状

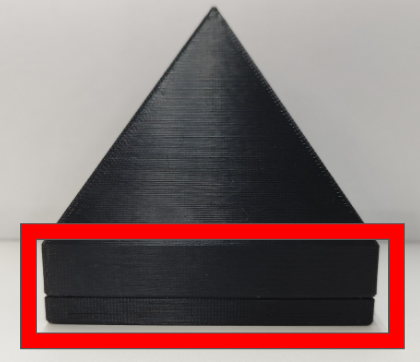

手先を丸くしているため四角錐の箱を掴むときにかなり掴みにくい、安定しない。また掴むと滑ってしまう。ハンドのかみ合わせが悪いことが原因だった。

新ハンドの設計

設計要件

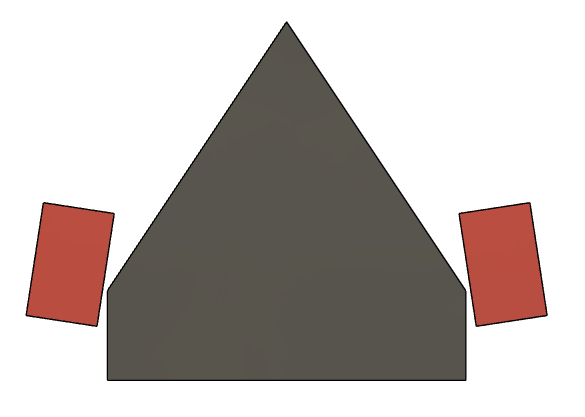

先ほどのハンドの問題点を改善するために、上から掴む方式から横から掴む方式に変更します。必要となる要件としては以下の通りです。

- 横から掴める

もともとは上から掴む方がソフト側としてはやりやすいという話でした。しかし、負荷が大きいほうが難しくなるので負荷を減らすため横からに変更します。 - 軽量

強度の不要なところはできる限り薄くする。 - 小さい

できる限り切り詰めて小さくする。 - 箱を掴みやすい手先

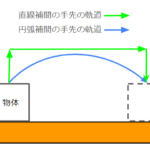

手先が掴む箱に沿って平行につかめるような従動機構を設ける。 - 安定した把持ができる

安定する把持部分を考えそれに適した設計にする。

モデリング

前回と同じように既存のハンドをベースにFusionでモデリングしました。軽量にするためできるだけ削りました。剛性が心配ですがとにかく作ってみます。軽量にするために隙間が生まれ、指を挟む危険性があるのでハンドの開閉角度を70度程度から30度程度にして挟まれにくくしました。Fusionの操作に慣れてきたこともあって前回よりも早くモデリングできました。

四角錐の箱を横から掴むには画像の赤色の四角の部分を掴む必要があり、手先がこの部分の中に収まる状態で把持できるようにするため手先はなるべく小さしています。そのため手先の従動機構はねじを軸にし、かつタッピングネジでナットを使わないようにすることで、手先を軽量で小さくしています。

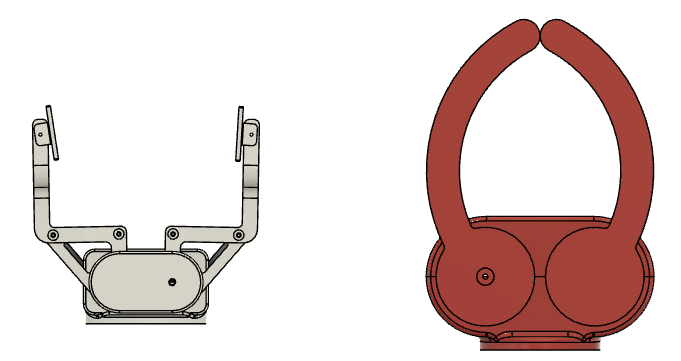

ちなみに前回設計したハンドと横に並べると大きさの差がわかりやすいです。

まとめ

今回はパーツ製作、組み立て、再設計までをまとめました。次回は最後の記事となるので、今回設計したハンドの製作や改良についてまとめたいと思います。

2024年度CRANE-X7開発研修の連載はこちらです!

2024年新卒の研修ブログです